¿Qué es la limpieza láser?

La limpieza por láser, una forma de ablación por láser, es un método para eliminar una capa selectiva de material de una superficie utilizando energía láser. El proceso de limpieza láser utiliza energía fotónica para pelar, vaporizar, sublimar o quemar el material de desecho no deseado sin causar daño al material subyacente.

En la mayoría de las aplicaciones de procesamiento de materiales con láser, un haz enfocado forma un punto relativamente pequeño en el material objetivo. La limpieza por láser no es una excepción, a pesar de que normalmente se utiliza en un área relativamente amplia. La limpieza láser utiliza una técnica conocida como escaneado láser, que dirige o "escanea" rápidamente un haz láser a lo largo de una trayectoria o a través de una zona más amplia. Esto significa que el láser sólo interactúa con el material objetivo durante una fracción de segundo cada vez.

¿Cómo funciona la limpieza láser?

El objetivo de la limpieza láser es eliminar el material superficial sin dañar el material subyacente. Aunque los láseres pueden cortar varios centímetros de acero, la limpieza requiere un toque mucho más ligero y una comprensión de los umbrales de ablación. Cada material tiene un umbral de ablación que define la energía necesaria para vaporizarlo. Si se mantiene por debajo del umbral, el material no sufrirá daños. Sin embargo, si se supera el umbral aunque sólo sea una vez, el material a granel se verá afectado.

Afortunadamente, los materiales que la mayoría de los fabricantes quieren eliminar, como óxido, aceite y revestimientos, tienen umbrales de ablación más bajos que metales como el acero y el aluminio. Aun así, para evitar dañar el sustrato es necesario ajustar cuidadosamente los parámetros del láser, como la longitud de onda y la energía del pulso. El control preciso del tamaño y la forma del punto también ayuda a que la limpieza por láser sea más eficaz, ya que minimiza el solapamiento cuando se escanea el haz.

¿Cuáles son las ventajas de la limpieza láser?

La limpieza por láser ha experimentado un auge en una amplia gama de industrias porque ofrece numerosas ventajas en comparación con los métodos tradicionales de eliminación de material.

Sin contacto: La limpieza por láser es un proceso a distancia. En otras palabras, la fuente del rayo láser funciona a varios centímetros o incluso metros de distancia. Esto hace que el proceso sea más flexible y evita los daños superficiales causados por los métodos abrasivos.

Altamente selectivos: Los láseres son extremadamente precisos y pueden dispararse con una exactitud prácticamente perfecta. Como resultado, los láseres sólo limpian la zona deseada, independientemente de su tamaño o forma. Esto elimina pasos adicionales como el enmascaramiento.

Alta velocidad: La limpieza láser es un proceso de alta velocidad que puede limpiar hasta cientos de pulgadas cuadradas de material por segundo. Por hora, los láseres pueden limpiar más de 10.000 pies cuadrados de material. La velocidad exacta de eliminación de material depende de los parámetros del láser y de las propiedades del material.

Segura: La limpieza láser no necesita materiales abrasivos ni disolventes químicos, lo que reduce el ruido y elimina la exposición al polvo y a materiales peligrosos. Cualquier vapor creado durante el proceso de limpieza se elimina fácilmente con un sistema de extracción de humos.

Sostenible: Al tratarse de un proceso sin medios, la limpieza láser no requiere manipulación ni eliminación de materiales. Además, los sistemas láser consumen menos energía y reducen drásticamente las emisionesde CO2 asociadas al transporte y la eliminación de medios de limpieza y productos químicos.

Rentabilidad: Al requerir un mínimo de manipulación de materiales, espacio, energía y mantenimiento, las soluciones de limpieza láser son duraderas y excepcionalmente rentables, sobre todo a largo plazo.

Limpieza láser frente al chorreado abrasivo

El chorreado abrasivo es un proceso de limpieza habitual que utiliza agua o aire a alta presión para propulsar partículas abrasivas como arena, gravilla, granalla de acero o cáscaras de nuez. Este método puede ofrecer velocidades de limpieza aceptables, pero requiere una costosa manipulación y eliminación del material. El material abrasivo puede reciclarse para compensar algunos costes, pero el material de chorreado reutilizado experimenta una degradación que afecta a la consistencia de los resultados de limpieza.

La seguridad es una consideración importante en cualquier operación de granallado. El trabajo que supone manipular el abrasivo, como levantarlo, barrerlo y volver a introducirlo en las tolvas, requiere mucho tiempo y es físicamente agotador para los trabajadores. Muchos abrasivos generan un gran volumen de polvo, lo que exige que los trabajadores tomen precauciones de seguridad, incluidos equipos respiratorios y EPI para todo el cuerpo. El proceso de granallado también es notoriamente ruidoso y plantea un grave riesgo de daños auditivos para los trabajadores y quejas por ruido de las viviendas y empresas cercanas.

Limpieza láser frente a limpieza criogénica

También conocida como chorro frío, la limpieza criogénica funciona de forma similar a la limpieza abrasiva utilizando aire comprimido para propulsar los pellets de hielo seco. Esto mitiga algunos de los problemas de recuperación y eliminación del material abrasivo debido a que el medio de limpieza criogénica se vaporiza tras el proceso de limpieza.

Lamentablemente, el uso de hielo seco no reutilizable conlleva elevados costes de consumibles y no es respetuoso con el medio ambiente. Incluso con una unidad de recuperación de vapores destinada a repelular el gasCO2 liberado por el hielo seco, la mayor parte del gas se libera a la atmósfera. Al igual que los métodos de limpieza por chorro abrasivo, la limpieza criogénica también es muy ruidosa y requiere consideraciones adicionales, como protección auditiva.

Limpieza láser frente a limpieza química

La limpieza química utiliza disolventes para descomponer los revestimientos y residuos sin dañar el material subyacente. Este método suele ser lento y requiere que el material permanezca en un baño químico durante largos periodos de tiempo y que se seque una vez finalizada la limpieza. El largo proceso de inmersión puede superarse parcialmente colocando más piezas en baños más grandes, pero este método requiere una gran cantidad de espacio.

Los productos químicos peligrosos necesarios también requieren importantes precauciones de seguridad, como EPI y rigurosos procedimientos de eliminación. La manipulación, el reciclaje y la eliminación de los disolventes químicos necesarios se ha convertido en un reto cada vez más costoso debido a los controles normativos.

A pesar de sus numerosas desventajas, la limpieza láser no puede sustituir por completo a la limpieza química. Aunque la limpieza química no es fácil de aplicar a una zona selectiva, a menudo es la única solución para limpiar elementos sin línea de visión, como tubos y piezas complejas.

Limpieza láser frente a limpieza térmica

La limpieza térmica utiliza temperaturas muy elevadas para quemar los materiales de la superficie. Este método conlleva un elevado coste energético y puede dañar el material subyacente, dependiendo de la tolerancia al calor del material de la superficie y del sustrato. La limpieza térmica también es inherentemente incapaz de eliminar selectivamente, incluso si se utiliza una máscara.

¿Cómo se utiliza la limpieza láser?

La limpieza por láser es un método excelente para limpiar una amplia variedad de materiales y tipos de piezas. La limpieza por láser se utiliza en una amplia gama de aplicaciones y en varias fases de producción, incluso como paso previo o posterior a otro proceso en una línea de producción o para la restauración de piezas existentes. Entre las aplicaciones de limpieza láser más comunes se incluyen:

- Limpieza de contaminantes como óxido, aceite y depósitos de combustión

- Decapado de revestimientos como pintura, e-coat, cerámica y óxidos

- Simplificación del mantenimiento del molde mediante la eliminación de agentes desmoldeantes y residuos

- Aumento de la adherencia mediante la preparación de superficies para soldadura, unión, pintura y revestimiento

- Aumento de la adherencia con limpieza previa o texturización de la superficie

- Aumento de la vida útil del revestimiento mediante la limpieza previa antes de aplicar los revestimientos de las piezas

- Esterilización de equipos críticos en aplicaciones médicas y alimentarias

¿Qué industrias utilizan la limpieza láser?

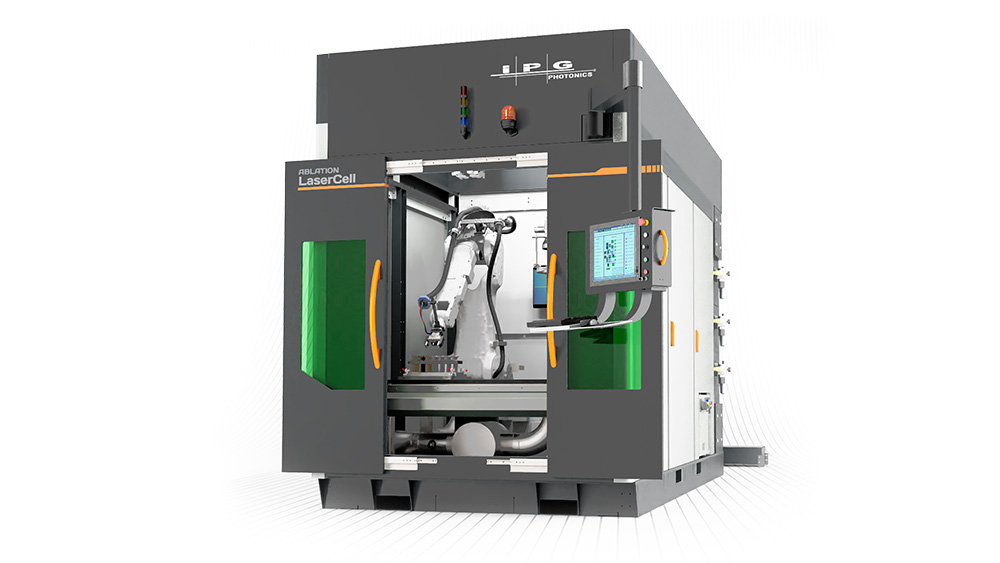

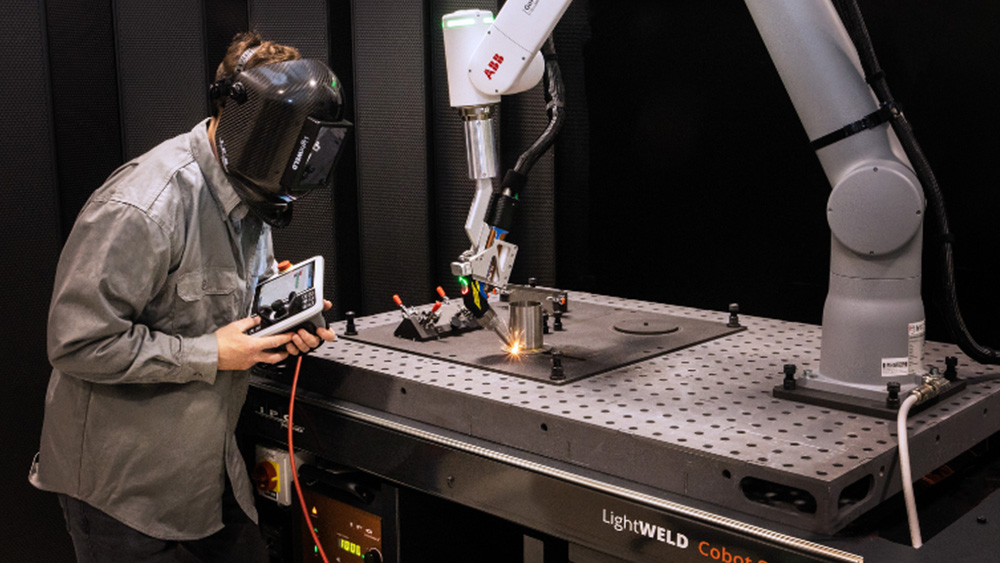

Cualquier industria que deba suministrar o trabajar con superficies limpias puede beneficiarse de las innumerables ventajas de la limpieza láser. Como proceso, la limpieza láser se automatiza fácilmente y se integra en la planta de producción. Para un uso a menor escala, algunos dispositivos láser manuales ofrecen capacidades de limpieza además de soldadura o corte. La limpieza por láser se utiliza habitualmente en industrias como:

- Fabricación general

- Fabricación aeroespacial

- Descontaminación nuclear

- Esterilización de productos sanitarios

- Alimentación y bebidas

Introducción a la limpieza láser

Muchas aplicaciones y fabricantes pueden beneficiarse de las soluciones de limpieza láser. Desde fuentes láser de fibra para limpieza hasta sistemas de limpieza láser específicos, un experto en limpieza láser de IPG está listo para ayudarle. Empezar es fácil: envíenos una muestra, visite uno de nuestros laboratorios de aplicaciones globales o simplemente háblenos de su aplicación.