Los láseres industriales se han adoptado en muchas industrias, donde siguen sustituyendo a las herramientas y métodos de fabricación tradicionales al ofrecer un mayor rendimiento, flexibilidad y precisión.

Para muchos fabricantes, los láseres se han convertido en un pilar para aplicaciones como el corte, la soldadura y el marcado. Pero algunos fabricantes han empezado a aprovechar el láser también para aplicaciones de taladrado exigentes. La industria aeroespacial, por ejemplo, reconoció hace años las ventajas del taladrado por láser para crear orificios de precisión en los componentes de los motores con el fin de facilitar la refrigeración, mejorar la eficiencia del combustible y reducir la resistencia aerodinámica.

Los continuos avances en la tecnología de perforación por láser también han presentado oportunidades para la industria de fabricación de filtros. Este artículo tratará los aspectos básicos del taladrado por láser y las ventajas que ofrece a los fabricantes de filtros y mallas industriales.

¿Qué es la perforación por láser?

El taladrado láser es un método de taladrado que utiliza un haz de luz muy concentrado para taladrar o o perforar agujeros. El taladrado por láser comparte muchas similitudes con el corte por láser, ya que en ambos casos se trata de lograr la penetración total del material objetivo. Sin embargo, el taladrado láser es normalmente para crear pequeños orificios que rely o ningún movimiento de corte lateral.ción lateral.

Diseño de filtros y requisitos

Los filtros desempeñan un papel fundamental en industrias como la alimentaria, el reciclaje industrial, el tratamiento de aguas y la filtración de aire, donde se utilizan para separar una gran variedad de materiales. Los requisitos exactos de un filtro dependen del tamaño de las partículas que se filtran.

Por ejemplo, las operaciones industriales de reciclado de plástico a menudo dependen de filtros para permitir que el plástico fundido a baja temperatura fluya a través de orificios expansibles, al tiempo que se atrapan los sólidos en la entrada del orificio. En este caso, la forma y el tamaño de los orificios son cruciales para facilitar el flujo del plástico y reducir la acumulación de residuos.

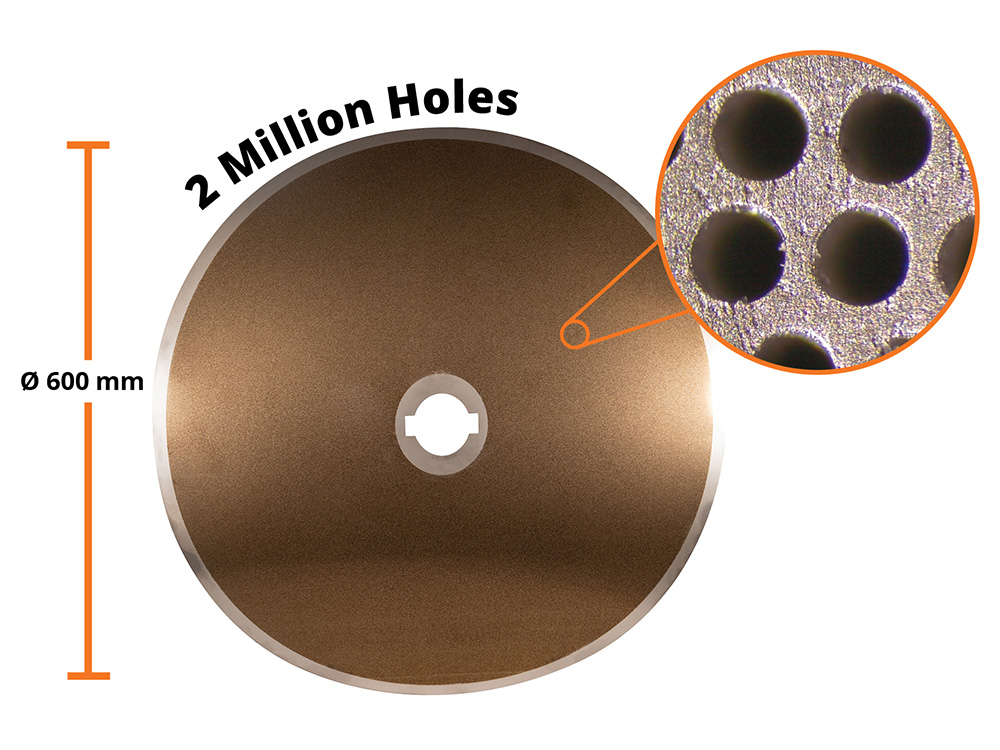

Un ejemplo de filtro de alta densidad perforado con láser utilizado para el reciclado de plásticos. Diámetro del filtro: 600 mm. Grosor: 1 mm. Material: Acero inoxidable 316L. Cantidad de orificios: 2.000.000. Velocidad de perforación: 100 agujeros/segundo. Equipamiento: Sistema de perforación láser de chapa plana LaserCube Driller.

Agujero distribución también juegas un papel importante en el rendimiento del filtro. Aunque el tamaño de los orificios depende de lo que haya que filtrar, la velocidad de filtrado puede aumentarse incrementando el número de orificios. Al mismo tiempo, el filtro debe ser capaz de soportar las contrapresiones de filtración. Aunque el Aunque el tamaño de cada filtro varía mucho según la aplicación y la industria, los filtros suelen necesitar miles o incluso millones de orificios.millones de orificios.

Ventajas del taladrado láser para la producción de filtros

Eficiencia de costes

Una vez adquirido el equipo, el taladrado láser es un método de producción de filtros que requiere poco mantenimiento y consume poca energía. Los usuarios finales de filtros, que a menudo compran recambios caros a los proveedores de filtros, optan a veces por fabricar sus propios recambios.

Para las grandes empresas, en particular las de reciclado de plásticos, el ahorro que supone la fabricación interna de filtros puede superar en meses el coste inicial del equipo de perforación láser.

Velocidad

Aunque sistemas de perforación láser perforan un único orificio cada vez, la perforación sobre la marcha puede utilizarse para crear docenas, cientos o miles de orificios por segundo en función del grosor del material objetivo.

Tamaño del orificio

Los filtros suelen requerir orificios excepcionalmente pequeños, con diámetros de hasta 60 micras. Las herramientas de contacto como taladros y punzones no son viables para crear grandes volúmenes de orificios ultrapequeños a escala. Estos tamaños se consiguen mejor con el taladrado láser o el mecanizado por haz de electrones. Sin embargo, las máquinas de haz de electrones son caras y los requisitos de vacío suelen limitar el tamaño total del filtro.

Paso del agujero

La alta densidad se refiere a la distribución relativa de los orificios del filtro, o paso, medido de centro a centro de un orificio a otro. Aunque es difícil cuantificar lo que constituye una densidad de orificios "alta", los filtros de alta densidad suelen diseñarse con pasos de 2 a 5 veces el diámetro del orificio. Esto es difícil de conseguir con métodos no láser.

Forma y conicidad del orificio

Muchos filtros se benefician de orificios cónicos que se estrechan desde un orificio más pequeño en el lado de "entrada" hasta un orificio más grande en el lado de "salida". Los parámetros del láser pueden ajustarse fácilmente para producir orificios de filtro con la conicidad deseada.

Precisión y exactitud

El procesamiento por láser es muy exacto y preciso, y el taladrado por láser no es una excepción. El taladrado por láser puede mantener orificios de forma y tamaño muy uniformes, además de colocar los orificios con gran precisión. Al ser un proceso sin contacto, el taladrado por láser tampoco sufre desgaste de la herramienta y, por tanto, prácticamente no se degrada con el tiempo.

Forma del agujero

El taladrado láser puede crear orificios de casi cualquier forma, aunque los filtros suelen diseñarse con orificios circulares, hexagonales o cuadrados.

Introducción a la perforación láser para la producción de filtros

Si está considerando el taladrado láser para la fabricación de filtros, pantallas, tamices u otras aplicaciones de perforación, IPG puede ayudarle. Empezar es fácil: envíenos una muestra, visite uno de nuestros laboratorios de aplicaciones globales o simplemente háblenos de su aplicación.