En general, el término "sobre la marcha" se refiere a la realización de tareas de forma dinámica y en tiempo real, sin detener o interrumpir el proceso global. En el mundo de la fabricación automatizada, la soldadura láser sobre la marcha encarna este concepto al permitir la soldadura continua mientras la pieza o el cabezal de soldadura permanecen en movimiento.

A medida que las industrias siguen impulsando una producción más rápida e inteligente, este método de soldadura está ganando terreno en los entornos de fabricación avanzados. En este artículo se explica qué es la soldadura láser sobre la marcha, cómo funciona y las principales ventajas que ofrece a los fabricantes.

¿Qué es la soldadura láser sobre la marcha (OTF)?

La soldadura sobre la marcha (OTF), también denominada soldadura sobre la marcha y a veces soldadura por escáner, es un proceso de soldadura láser automatizado que utiliza un sistema de escaneado láser para realizar soldaduras mientras el cabezal del proceso de soldadura o los componentes objetivo están en continuo movimiento.

Es necesario examinar primero otros métodos de soldadura láser automatizada comunes para comprender el principio básico de la soldadura sobre la marcha. Estos métodos pueden considerarse enfoques de "parada y arranque" de la soldadura láser.

Alta velocidad: soldadura láser de parada y arranque con un cabezal de soldadura fijo

Los cabezales de soldadura láser fijos, el método más sencillo y común de soldadura láser, dirigen el haz a una posición estacionaria directamente debajo de la óptica. Existen algunas excepciones, principalmente para los cabezales de soldadura diseñados para la "soldadura por bamboleo" que utilizan un campo de visión pequeño para crear patrones de cordones de soldadura.

Para realizar soldaduras más grandes que el tamaño del punto del haz o para realizar una serie de soldaduras individuales, es necesario mover el cabezal de soldadura fijo o las piezas que se están soldando. Lo primero es lo más habitual, ya que se consigue con bastante facilidad.

Mayor velocidad: soldadura láser de parada y arranque con cabezal de exploración

También conocidos como escáneres y cabezales de escaneado galvo, los cabezales de escaneado láser utilizan un galvanómetro para desviar los haces láser mediante la rotación de una serie de espejos cuidadosamente colocados. Este diseño permite guiar o "escanear" el haz a través de un amplio campo de visión. Esto permite a la óptica de escaneado crear costuras largas, patrones de soldadura complejos y muchas soldaduras individuales mientras tanto el cabezal de escaneado como las piezas permanecen inmóviles.

La soldadura con escáner se utiliza habitualmente en aplicaciones avanzadas y de alto rendimiento, como la soldadura de baterías. Pero, aunque la soldadura con un cabezal de exploración reduce la frecuencia con la que un sistema debe detenerse, no elimina por completo la necesidad de hacerlo. Además, la soldadura en los bordes del campo de visión de un cabezal de exploración provoca sutiles distorsiones en el enfoque del haz, lo que puede causar problemas en aplicaciones de alta precisión con ventanas de proceso ajustadas.

Los problemas que se plantean en los bordes del campo de visión pueden reducirse utilizando sólo una pequeña parte del campo del escáner. Esto crea un punto más uniforme, pero requiere reposicionar el escáner con más frecuencia para cubrir el área de soldadura. El reposicionamiento del escáner es un proceso relativamente lento que reduce significativamente el rendimiento general.

Máxima velocidad: Soldadura sobre la marcha con cabezal de exploración

Afortunadamente, la potencia del escaneado láser puede mejorarse aún más para permitir la creación de patrones de soldadura complejos mientras las ópticas están en movimiento o las piezas se mueven bajo ellas. Este método reduce en gran medida la frecuencia con la que el sistema debe detenerse.

Cuando se utiliza un cabezal de exploración láser para la soldadura sobre la marcha, normalmente sólo se utiliza una pequeña parte del campo de visión. En otras palabras, la óptica se mantiene en su mayor parte directamente sobre el objetivo de soldadura, incluso cuando los elementos del sistema están en movimiento. Esto elimina prácticamente las distorsiones en las características del punto láser causadas por dirigir el haz hacia los bordes del campo de visión del escáner.

Dado que la soldadura sobre la marcha ajusta dinámicamente tanto el enfoque del haz láser como su trayectoria, este método también permite tener en cuenta automáticamente las variaciones de altura de la pieza y las geometrías tridimensionales de la pieza sin cambiar la distancia relativa del cabezal de escaneado con respecto a la pieza.

Cómo funciona la soldadura sobre la marcha

Cuando se suelda mientras el escáner o las piezas están en movimiento, el patrón del haz creado por la óptica tiene que compensar ese movimiento. Esto requiere una integración íntima de los componentes del sistema.

Para aplicaciones de alta precisión y alto rendimiento, como la soldadura de baterías, una combinación de pórtico y escáner suele ser óptima. En este ejemplo, el controlador del escáner realiza un seguimiento de la posición y la velocidad del escáner y compensa la trayectoria del haz para crear la forma de soldadura correcta en el lugar preciso. Mientras que las técnicas tradicionales de soldadura por escáner tienen la tarea comparativamente sencilla de "dibujar" la forma deseada desde una posición fija, la soldadura sobre la marcha debe guiar el haz por una trayectoria que difiere de la soldadura final basándose en cálculos en tiempo real.

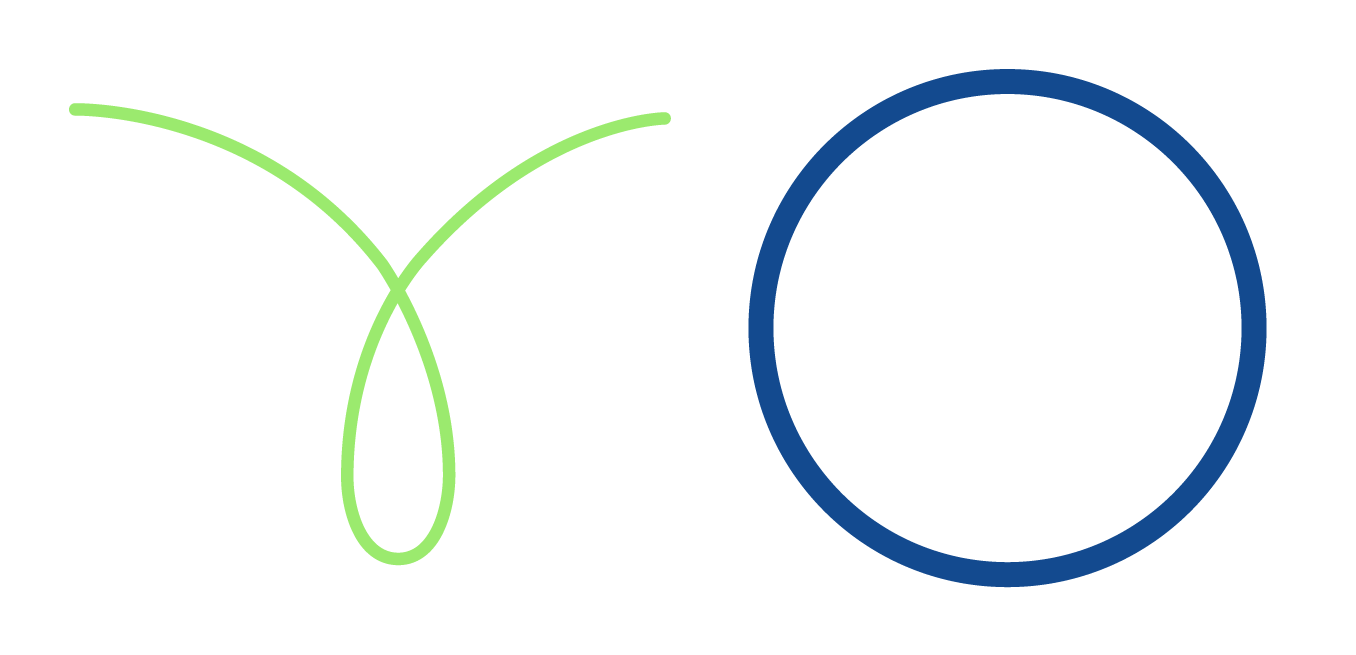

Para ilustrar este concepto, considere un cordón de soldadura circular, una forma bastante común en las aplicaciones de soldadura con escáner. Como se muestra a la izquierda en la imagen anterior, el software del escáner guía el haz para crear una forma de bucle. La soldadura final resultante que se muestra a la derecha es el círculo perfecto deseado.

El cálculo de la trayectoria y la velocidad de los haces depende de varios factores, como la velocidad, la trayectoria y la forma deseada de la soldadura final. El tipo de movimiento -pórtico, robótico o transportador- también es importante.

Ventajas de la soldadura sobre la marcha

Mayor eficacia y rendimiento: Al reducir drásticamente el número necesario de arranques y paradas, la soldadura sobre la marcha elimina eficazmente los intervalos no productivos que, de otro modo, se dedicarían a cambiar las posiciones de las piezas o los ópticos. Para las líneas de producción que deben soldar grandes volúmenes de piezas individuales, realizar muchas soldaduras en la misma pieza o realizar muchas soldaduras largas y continuas, normalmente es posible multiplicar varias veces la productividad con la soldadura sobre la marcha.

Mayor precisión y fiabilidad: la soldadura sobre la marcha calcula y ajusta continuamente los parámetros de soldadura para tener en cuenta el movimiento continuo. Como resultado, el rayo láser se dirige con precisión mientras se mantienen las propiedades óptimas del rayo. Además, dado que el cabezal de escaneado utiliza un campo de visión limitado, los resultados de la soldadura son más uniformes y predecibles, lo que facilita la permanencia dentro de ventanas de proceso estrechas.

Flexibilidad: la soldadura sobre la marcha puede utilizarse mientras el cabezal de exploración está en movimiento en aplicaciones en las que deben realizarse muchas soldaduras individuales en una pieza grande, como para la soldadura de barras colectoras de baterías. La soldadura OTF también puede utilizarse mientras el cabezal de exploración permanece inmóvil y muchas piezas más pequeñas se mueven por debajo, como para soldar celdas de batería individuales que se desplazan a lo largo de un transportador giratorio.

Además, la soldadura sobre la marcha funciona tanto con movimiento de pórtico de 3 ejes y sistema cartesiano como con movimiento de sistema robotizado.

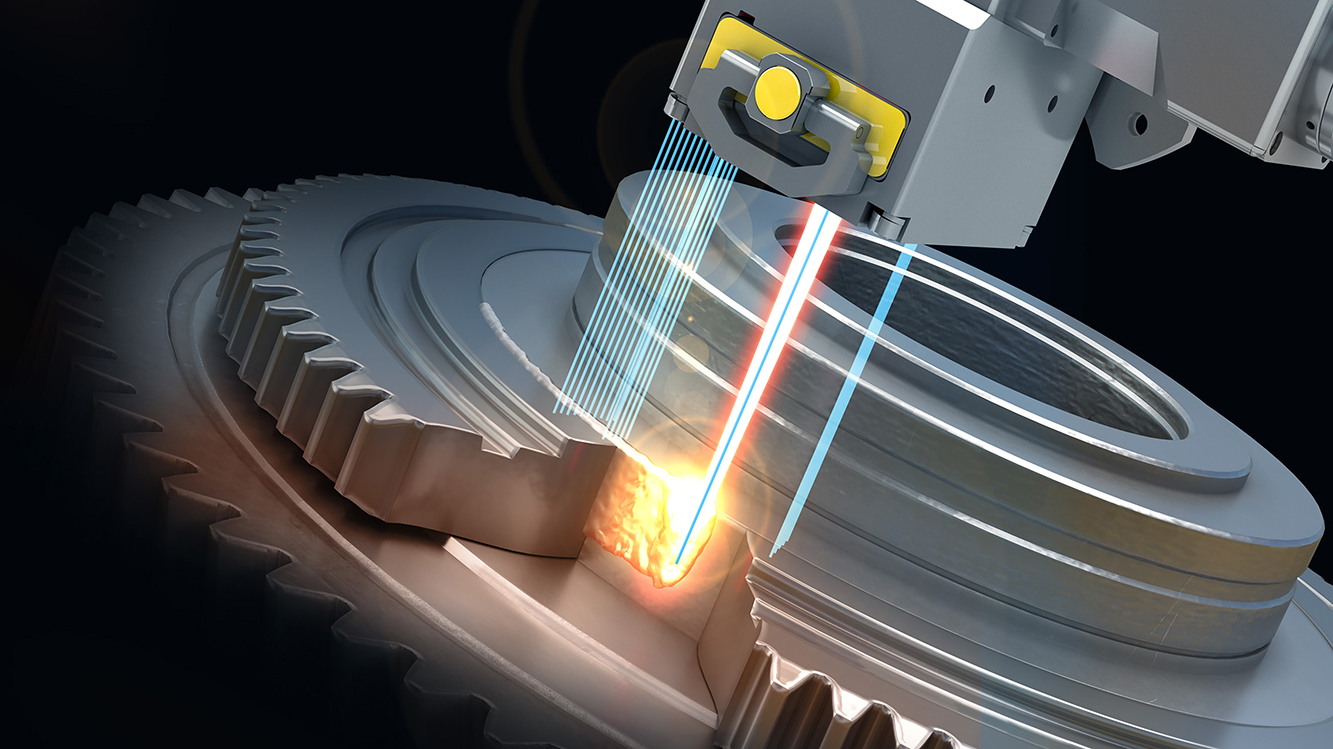

Compatibilidad con otras tecnologías de soldadura láser: la soldadura sobre la marcha puede utilizarse con otras tecnologías de soldadura láser beneficiosas que alteran las características del haz y supervisan el proceso de soldadura.

Por ejemplo, la soldadura sobre la marcha es compatible con láseres de doble haz que mejoran la calidad de la soldadura y reducen las salpicaduras. La soldadura OTF también puede integrarse con la medición directa de la soldadura láser en tiempo real, una forma de supervisión del proceso que ayuda a los fabricantes a realizar un seguimiento de las características clave de la soldadura, como la profundidad.

Capacidades actuales de la soldadura sobre la marcha

La tecnología de soldadura sobre la marcha es ofrecida por un número limitado de proveedores de tecnología láser. Los cálculos avanzados y la programación que permiten la soldadura sobre la marcha hacen que, aunque potente, las capacidades y funcionalidades exactas estén estrechamente protegidas.

En el caso de la tecnología de soldadura sobre la marcha desarrollada por IPG Photonics, se han demostrado velocidades de soldadura de hasta 1.000 soldaduras por minuto, incluso al soldar patrones de soldadura más complejos, como espirales.

La tecnología de soldadura sobre la marcha de IPG también es excepcionalmente compatible con los láseres AMB monomodo de doble haz y la medición de soldaduras en tiempo real LDD (patente pendiente).

¿Qué sectores y aplicaciones se benefician de la soldadura sobre la marcha?

La soldadura sobre la marcha es una tecnología relativamente nueva, pero ofrece importantes ventajas de productividad, calidad y fiabilidad para diversos sectores y aplicaciones.

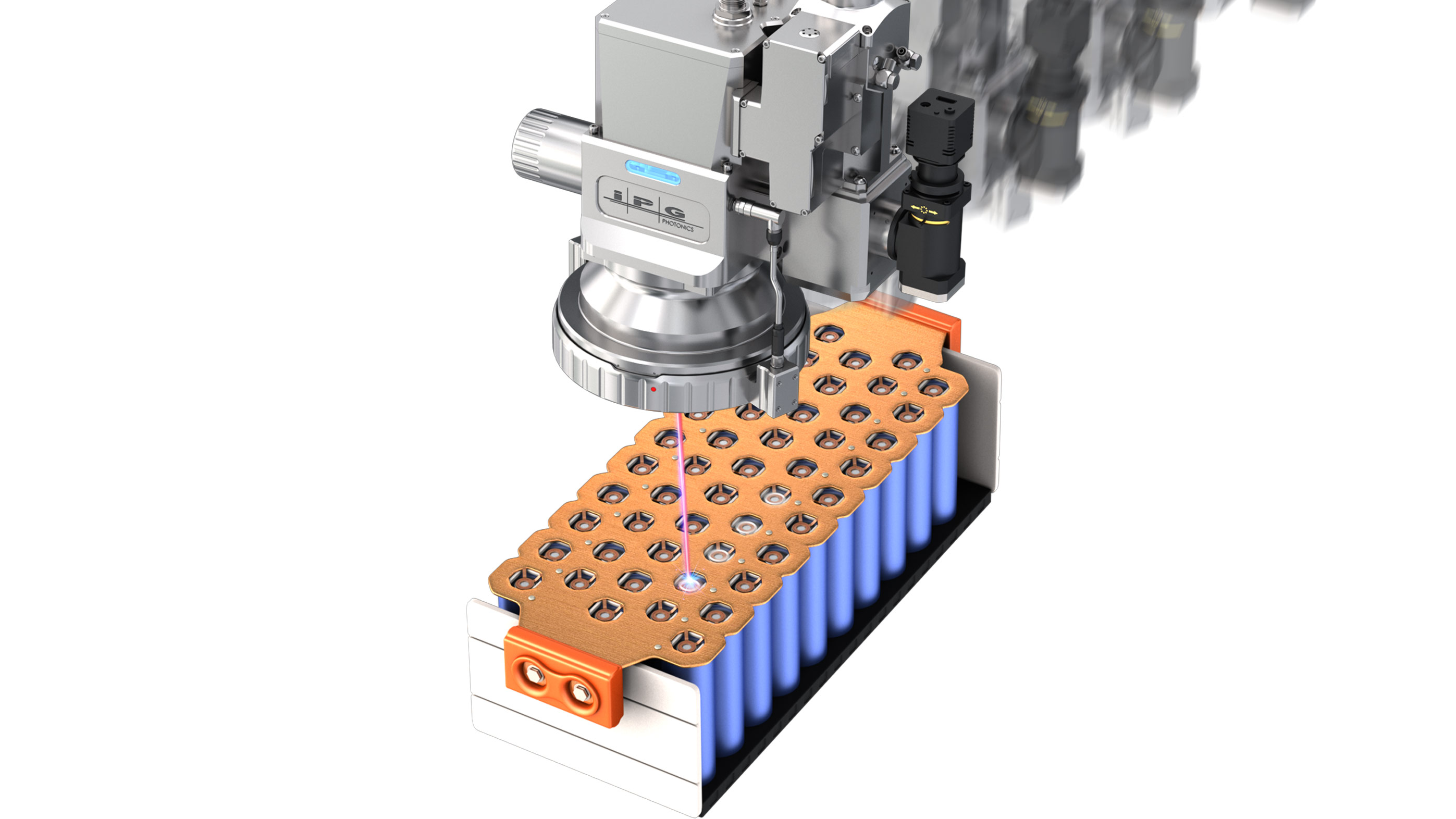

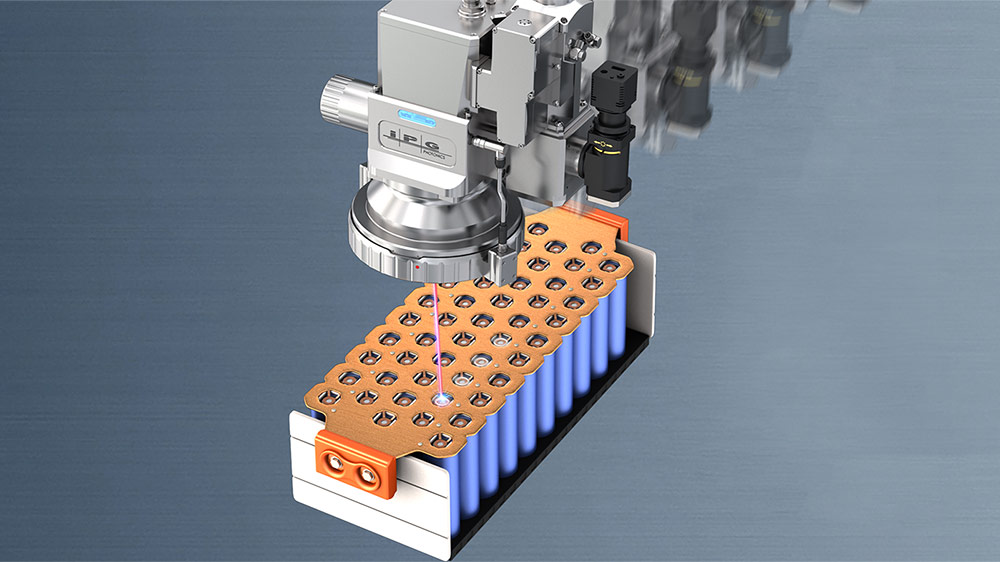

Soldadura de vehículos eléctricos y baterías: utilizada por algunos de los mayores fabricantes de vehículos eléctricos del mundo, la soldadura OTF se adapta perfectamente a los requisitos de rendimiento y precisión extremadamente exigentes del sector de la movilidad eléctrica y las baterías.

La soldadura sobre la marcha, especialmente en combinación con tecnologías de doble haz y de medición de la soldadura en tiempo real, es un potente método de soldadura para aplicaciones como la soldadura de celda de batería a barra colectora, la soldadura de tapa a lata de celdas de batería, la soldadura de placas frías de batería y la soldadura de placas bipolares para pilas de combustible.

Automoción: aunque está relacionada con la industria de los vehículos eléctricos, la industria de la automoción en su conjunto también se beneficia de las capacidades de producción mejoradas que ofrece la soldadura sobre la marcha. La soldadura OTF es muy adecuada para la soldadura de carrocerías de componentes de chapa metálica. La soldadura OTF también es prometedora para soldar otras piezas de automoción utilizadas en motores y transmisiones de vehículos.

Industria aeroespacial: muchas de las ventajas que ofrece la soldadura OTF pueden aplicarse a la gran variedad de soldaduras que requiere la industria aeroespacial. Al igual que la industria de la movilidad eléctrica, la industria aeroespacial a menudo requiere tanto un alto rendimiento como una alta precisión.

Fabricación general: como método de soldadura flexible utilizado tanto para microsoldadura como para soldadura estructural, la soldadura sobre la marcha es muy adecuada para muchas aplicaciones generales que se benefician de una mayor productividad.

Introducción a la soldadura sobre la marcha

La tecnología de soldadura sobre la marcha de IPG es un componente clave utilizado en soluciones de soldadura láser de alta productividad. Le interesa saber más sobre cómo la soldadura sobre la marcha puede beneficiar a su aplicación?

Empezar es fácil: envíenos algunas piezas de muestra, visite uno de nuestros laboratorios de aplicaciones globales o simplemente háblenos de su aplicación.