¿Qué es el curado láser de pintura en polvo?

El curado por láser utiliza un láser de infrarrojos cercanos para gelificar rápidamente y, a continuación, curar las partículas de revestimiento en polvo aplicadas electrostáticamente sobre las superficies de las piezas. Las partículas fundidas reaccionan químicamente en un proceso conocido como reticulación para formar un revestimiento que suele ser más grueso, duro y duradero que la pintura. El curado por láser del recubrimiento en polvo permite una gran variedad de acabados de recubrimiento en polvo comunes, incluidas texturas lisas, finas y rugosas, vetas de río, arrugas y metálicos mezclados y unidos.

Tradicionalmente, los recubrimientos en polvo se han curado en hornos industriales que utilizan calentamiento por convección o lámparas de infrarrojos. El proceso láser difiere significativamente de estos métodos tradicionales en dos aspectos principales. En primer lugar, el curado por láser calienta selectivamente sólo las zonas iluminadas en lugar de calentar toda la pieza y el entorno del horno. Esto mejora significativamente la eficiencia energética. En segundo lugar, el propio proceso de calentamiento es intrínsecamente más eficiente, lo que reduce drásticamente el tiempo de curado necesario. Para las operaciones industriales de recubrimiento en polvo, esto aumenta drásticamente el rendimiento del proceso.

¿Cómo funciona el curado láser de pintura en polvo?

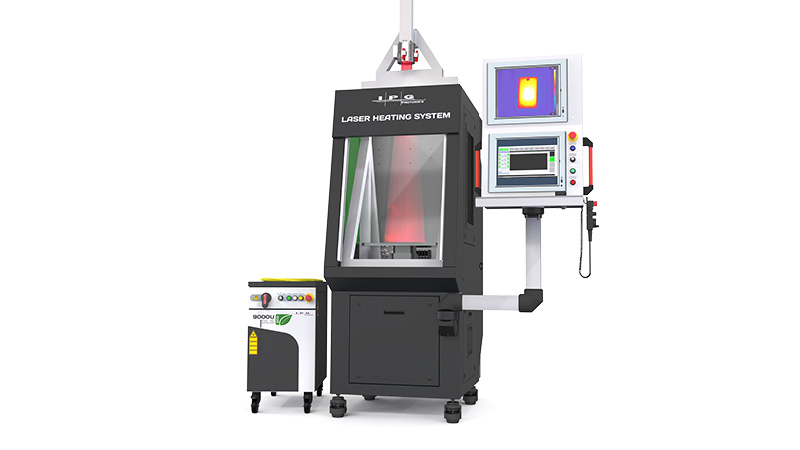

La configuración básica de un sistema de curado láser es relativamente sencilla. El haz de salida de un sistema láser de diodo de alta potencia se remodela y también se homogeneiza en intensidad mediante óptica y, a continuación, se proyecta sobre la(s) superficie(s) de la pieza para calentar sólo las zonas seleccionadas.

La mayoría de las aplicaciones láser, como el corte por láser (izquierda), concentran la energía láser en un pequeño punto. En el caso del curado por láser (derecha), una óptica especializada proyecta la energía láser sobre un área relativamente amplia.

Los haces láser de área amplia utilizados durante el curado por láser pueden personalizarse en forma y tamaño para cubrir áreas desde tan pequeñas como unos pocos centímetros en cada lado hasta tan grandes como varios metros de anchura y diámetro. Se pueden iluminar tanto piezas individuales como lotes de varias piezas simultáneamente, dependiendo de la configuración del haz. Se pueden utilizar fuentes láser adicionales para iluminar áreas aún mayores.

Una alternativa para piezas más grandes o con formas muy curvadas es montar la óptica de proyección láser en un brazo robótico. Esto permite que el haz se desplace por la superficie de la pieza e incluso cambie de ángulo, curando el recubrimiento en polvo a medida que avanza.

El curado por láser utiliza sistemas láser de diodo de alta potencia porque ofrecen varias ventajas clave para esta aplicación. En primer lugar, su salida puede convertirse fácilmente en un haz rectangular (entre otras formas de haz) con una distribución de intensidad uniforme. Esto es más difícil de conseguir con los haces de perfil de intensidad gaussiano, redondos y fuertemente enfocados que producen la mayoría de los demás láseres.

Además, los sistemas láser de diodo ofrecen la mayor eficiencia eléctrica de todos los tipos de láser, a menudo superior al 50%. Además, la luz de longitud de onda cercana al infrarrojo producida por los láseres de diodo penetra unas micras por debajo de la superficie del revestimiento. Este calentamiento volumétrico transfiere rápidamente energía a la capa de revestimiento en polvo, lo que acelera el proceso de curado al tiempo que gasta poca energía en calentar el sustrato subyacente. Dado que el proceso de láser de diodo evita el calentamiento de la pieza en su conjunto, el tiempo de enfriamiento se reduce considerablemente, lo que permite que los láseres curen revestimientos sobre materiales sensibles a la temperatura.

Ventajas del curado láser de pintura en polvo

El curado por láser es una tecnología innovadora que supera las limitaciones de los métodos antiguos para ofrecer resultados de alta calidad con mayor rapidez y a menor coste. Las principales ventajas del curado por láser de revestimientos en polvo son:

Velocidad: Casi-IR proporcionan un calentamiento rápido y localizado, curando los recubrimientos en polvo en sólo un par de minutos. Una vez que el recubrimiento se ha gelificado, el material subyacente se enfría rápidamente. En comparación, los hornos convencionales necesitan decenas de minutos para calentar uniformemente toda la pieza, endurecer el revestimiento en polvo y volver a enfriarse.

Eficiencia energética: Las fuentes de diodo láser son muy eficientes desde el punto de vista eléctrico y prácticamente toda su energía se dirige a la zona objetivo. La luz láser calienta el polvo de forma selectiva y eficiente, con lo que se gasta menos energía en calentar la pieza y prácticamente nada en calentar el entorno del horno.

Sin calor residual: Los sistemas de curado láser son hornos "fríos" que prácticamente no irradian calor residual al espacio circundante, lo que reduce las demandas de los sistemas de control de temperatura de las instalaciones.

Tensión térmica mínima: El curado de pintura en polvo por láser es adecuado para materiales sensibles al calor, como el plástico y la madera, y para piezas delicadas con elementos metálicos finos.

Control del proceso: El funcionamiento a temperatura ambiente permite el uso de metrología incorporada, como cámaras térmicas, para controlar con precisión la temperatura del revestimiento a más o menos 1 grado Celsius.

Agilidad: Los hornos láser tienen una capacidad de arranque/parada casi instantánea, lo que significa que no requieren periodos de inactividad o calentamiento. Además, la masa de la pieza tiene poco efecto en las propiedades del revestimiento, ya que el horno láser calienta y controla la temperatura de la superficie del revestimiento. En un horno de curado convencional, una pieza de masa baja no puede curarse directamente junto a una pieza de masa alta sin correr el riesgo de defectos o problemas de calidad.

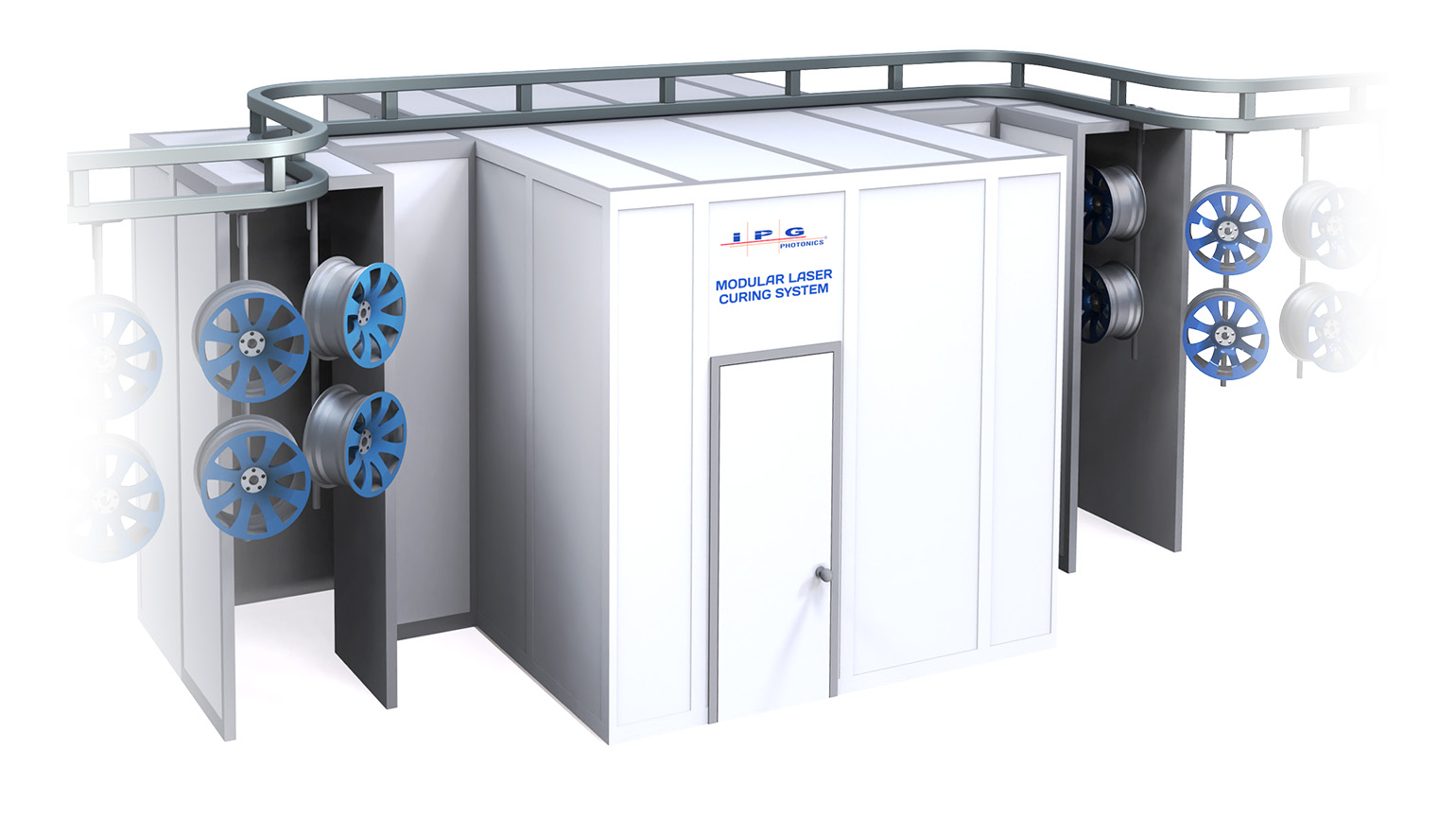

Ocupa poco espacio: Un sistema de curado láser es compacto y no ocupa mucho más espacio que el área de las piezas que procesa. Además, el propio proceso es compatible con el flujo continuo de piezas para minimizar los requisitos generales de espacio y maximizar el rendimiento de la producción.

Bajo coste de propiedad: Los costes de explotación se reducen gracias al menor consumo de energía, a la ausencia de calor de escape (que de otro modo calienta el entorno de producción) y a unos gastos de mantenimiento sustancialmente menores.

Baja huella de carbono: La combinación de la eficiencia eléctrica inherente, la eliminación del calor residual irradiado por el equipo y la ausencia de consumibles hacen del curado por láser un proceso más ecológico y sostenible.