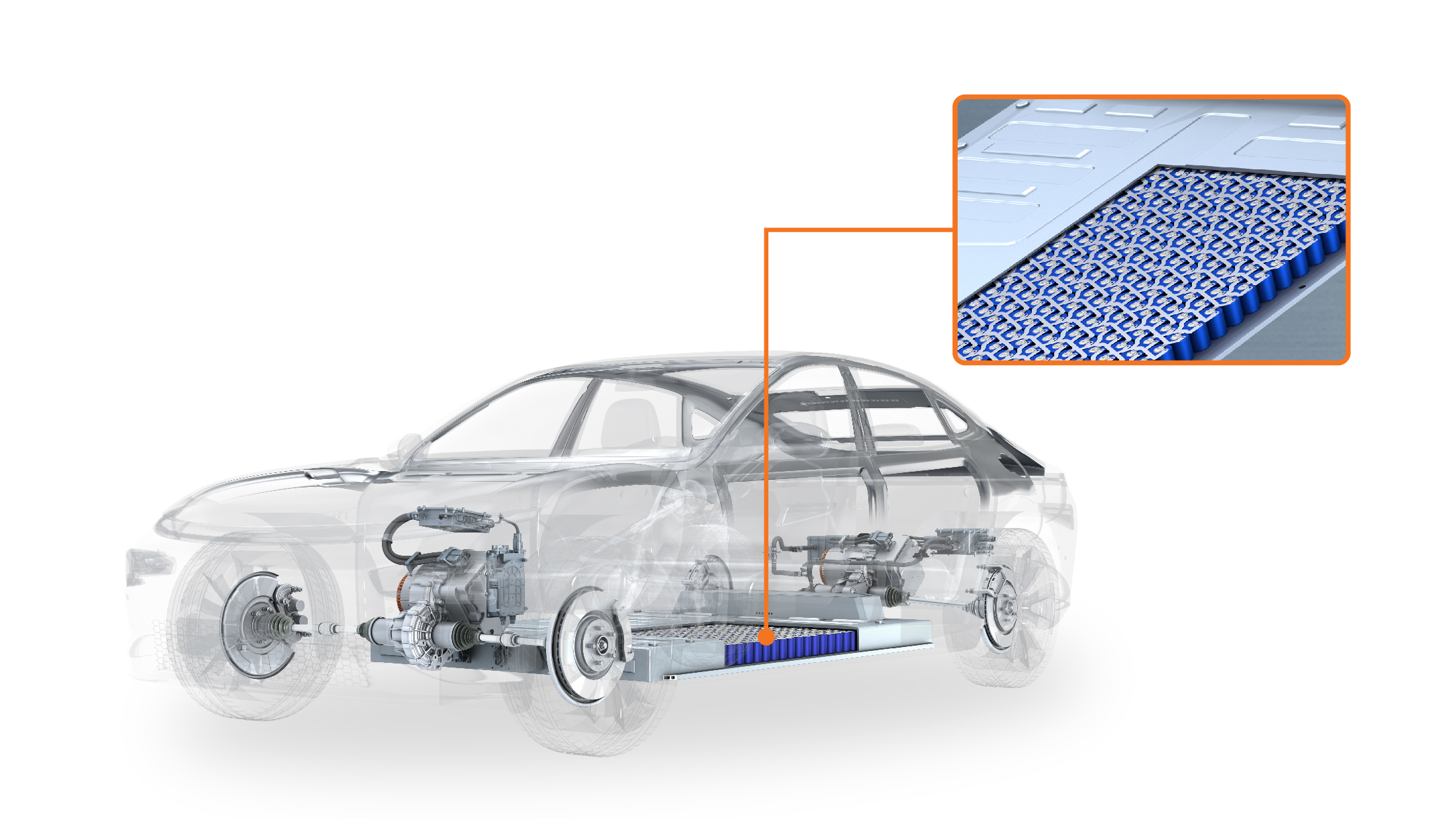

No mundo da fabricação de baterias para veículos elétricos (VE), a soldagem a laser é uma tecnologia fundamental que oferece precisão, confiabilidade e eficiência incomparáveis na união de células e barramentos de bateria. A soldagem a laser possibilita a produção de baterias e conjuntos de baterias de alta qualidade e permite projetos de baterias para veículos elétricos mais complexos e de maior desempenho. No entanto, para aproveitar ao máximo os benefícios inegáveis da soldagem a laser, é necessário fazer algumas considerações importantes, desde o ferramental até a garantia de qualidade (QA), antes de iniciar a produção da bateria.

1. Escolha de um método de fixação

Há duas abordagens básicas para o projeto do ferramental que pressiona os barramentos ou as placas coletoras nos terminais das células da bateria: máscaras de solda ou grampos de célula única. A escolha entre esses métodos de fixação afeta significativamente a eficiência e a adaptabilidade da produção.

As máscaras de soldagem prometem velocidade e eficiência ao fixar o barramento em várias células ao mesmo tempo - a desvantagem é que as tolerâncias dimensionais devem ser necessariamente mais rígidas para garantir um contato suficiente entre o barramento e a célula em uma área ampla. Por outro lado, a fixação de uma única célula acomoda maiores variações no alinhamento ou na geometria da célula, simplificando a produção e reduzindo os custos. No entanto, essa flexibilidade tem o custo da velocidade. A soldagem a laser oferece velocidades muito altas de soldagem entre barramentos e células, às vezes ultrapassando uma dúzia de células por segundo, mas os métodos de fixação mais lentos podem limitar as taxas de soldagem.

As velocidades de soldagem a laser podem exceder uma dúzia de células por segundo para conexões de células cilíndricas

2. Garantia de posicionamento preciso da célula

A soldagem a laser é um processo excepcionalmente preciso e o posicionamento das células deve ser consistente e preciso para garantir soldas uniformes. Variações no alinhamento das células dentro do conjunto de baterias podem levar a soldas desalinhadas ou a uma penetração inadequada da solda que compromete a integridade estrutural. Projetos de suportes de células mais apertados geralmente reduzem a variação do posicionamento da bateria, mas podem causar compressão excessiva e danos às células durante a instalação. A otimização do design do conjunto de baterias com guias de alinhamento e a minimização de lacunas melhoram a acessibilidade e a qualidade da solda.

3. Projetando barramentos para mais do que desempenho

Projetar um barramento ou uma placa coletora de corrente eficaz envolve mais do que otimizar o desempenho elétrico. Considerações como a espessura, que determina a rigidez e a flexibilidade, afetam tanto as ferramentas quanto os parâmetros ideais do laser. Barramentos mais espessos, geralmente usados para células prismáticas, são eficientes no transporte de correntes, mas são mais difíceis de dobrar para contato com os terminais da célula. Além disso, materiais mais espessos podem aumentar o tempo de penetração do laser.

O material do barramento é uma consideração particularmente importante ao projetar barramentos de baterias para veículos elétricos. Há muito tempo, o cobre é uma escolha popular para barramentos e outros recursos de baterias de veículos elétricos devido à sua excelente condutividade. Entretanto, o alumínio continua crescendo em popularidade como substituto dos barramentos de cobre, pois oferece bom desempenho elétrico e reduz o peso da bateria. Os barramentos de alumínio geralmente pesam a metade do peso dos barramentos de cobre.

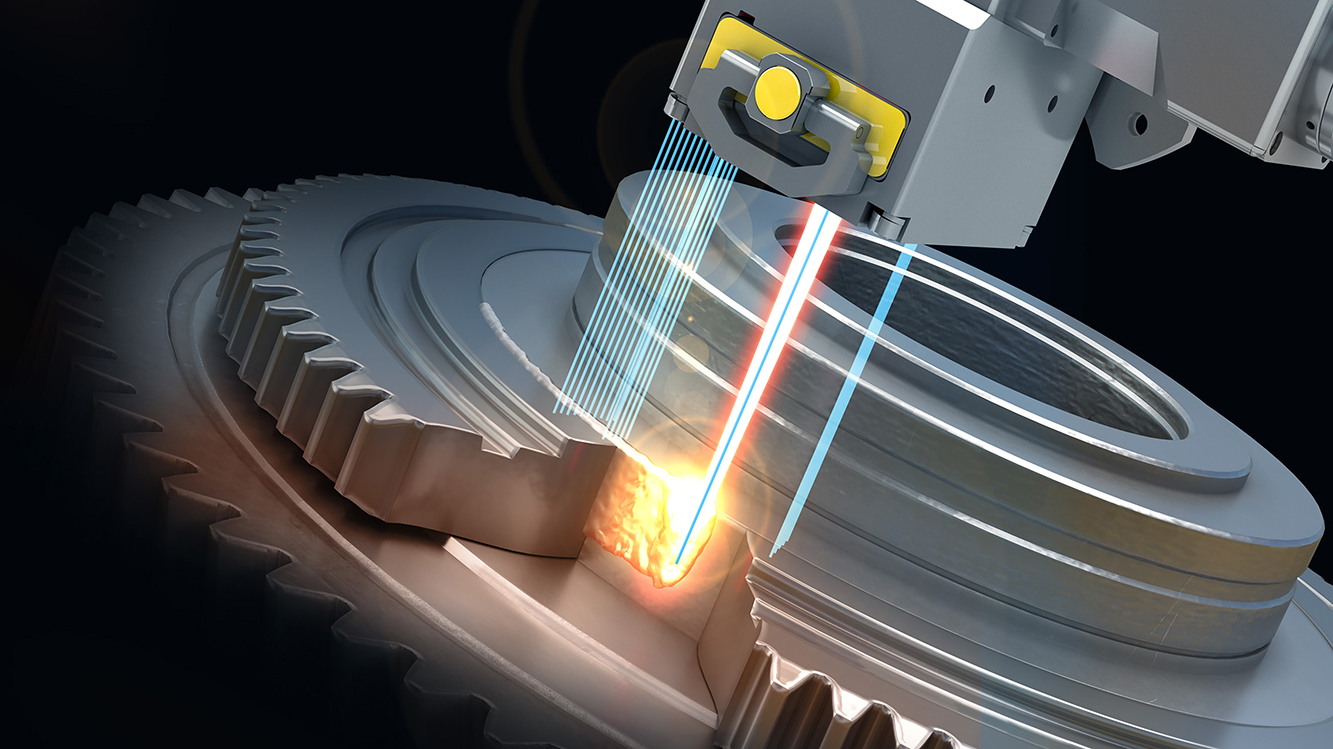

Felizmente, os lasers projetados para a soldagem de baterias de veículos elétricos mantêm altas velocidades de soldagem e excelente qualidade de solda para uma ampla variedade de designs e materiais de barramentos. Os lasers de soldagem de baterias geralmente oferecem feixes altamente focados com excelente qualidade de feixe que alcançam a penetração da solda rapidamente sem criar uma grande zona afetada pelo calor.

4. Planejamento dos requisitos de manuseio da bateria

A cada ano, os fabricantes de baterias para EV fazem milhões, ou até bilhões, de soldas entre barramentos e células, o que torna a automação eficiente extremamente importante. Há muitos fatores que determinam o design da bateria, mas um exemplo ilustrativo é a colocação de terminais em células cilíndricas.

As células cilíndricas podem ser projetadas com os terminais positivo e negativo na parte superior ou com o terminal positivo na parte superior e o negativo na parte inferior. A escolha entre esses designs determina a velocidade e a complexidade da produção. O design tradicional superior/inferior permite um design simplificado do barramento, mas exige uma etapa adicional de manuseio da bateria para virar o conjunto para um segundo passe de solda. O design superior/tampa, que se tornou mais comum com a introdução das células do estilo 4680, permite ciclos de produção mais rápidos com menos manuseio da bateria, mas exige um posicionamento preciso da solda dentro de tolerâncias rígidas e um design de barramento mais complexo.

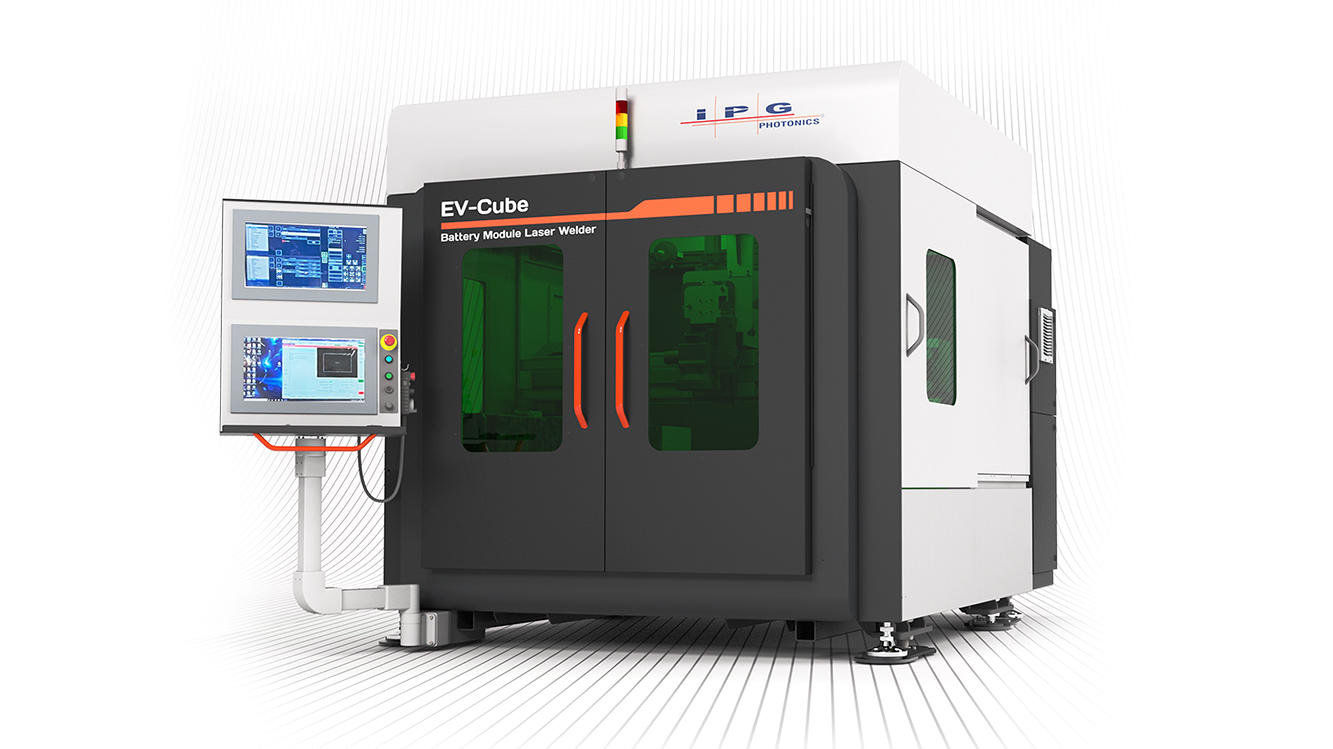

Independentemente do design da bateria ou dos requisitos de soldagem da bateria, a soldagem a laser se presta bem à automação. Um sistema eficaz de soldagem a laser de baterias para veículos elétricos se adapta ao estágio de produção, desde P&D até a fabricação em escala total, e atende aos requisitos de ferramentas e manuseio de baterias.

5. Incorporação de um processo robusto de controle de qualidade

Quando as baterias recebidas têm qualidade de superfície e tolerâncias consistentes, a soldagem a laser é um processo altamente estável e repetível. Entretanto, se as propriedades dimensionais ou posicionais variarem inesperadamente, o resultado poderá ser uma solda defeituosa. As soldas defeituosas resultam em retrabalho ou sucata caros e, no pior dos casos, em uma falha catastrófica no produto final. Portanto, é necessário medir e testar com precisão e eficiência cada solda entre barramento e terminal.

A tecnologia de medição de solda em tempo real mede diretamente a geometria da solda à medida que ela é feita.

Os testes destrutivos produzem resultados precisos, mas são caros e incapazes de medir todas as soldas. Métodos como o fotodiodo são realizados durante o processo para cada solda, mas só podem fazer medições indiretas e fornecer resultados imperfeitos. Os fabricantes de baterias para veículos elétricos têm se voltado cada vez mais para a medição de solda em tempo real. A medição de solda em tempo real mede diretamente fatores críticos, como a profundidade da solda, à medida que ela é feita, fornecendo dados altamente precisos, comparáveis a testes destrutivos. Além disso, as tendências nos dados de medição de solda podem detectar desvios no processo, ajudando os fabricantes de baterias a evitar futuras soldas inaceitáveis.

Aproveitamento total da soldagem a laser

Por fim, para aproveitar todo o potencial da tecnologia de soldagem a laser, é necessário compreender os recursos do laser e os requisitos da bateria. Trabalhar com um fornecedor experiente de soluções a laser para mobilidade eletrônica é uma etapa importante para otimizar a produção de baterias para veículos elétricos. Os fornecedores de soluções a laser, como a IPG Photonics, integram lasers, fornecimento de feixe, medição de solda em tempo real e sistemas a laser criados especificamente para a soldagem de baterias para ajudar os fabricantes de baterias a serem bem-sucedidos nesse setor dinâmico.

Saiba mais: Como começar a usar uma solução de soldagem de baterias