Co je laserové vytvrzování práškových barev?

Laserové vytvrzování využívá blízký infračervený laser k rychlému gelování a následnému vytvrzení elektrostaticky nanesených částic práškového povlaku na povrchu dílů. Roztavené částice chemicky reagují v procesu známém jako síťování a vytvářejí povlak, který je obvykle silnější, tvrdší a odolnější než barva. Laserové vytvrzování práškových nátěrů umožňuje dosáhnout různých běžných povrchových úprav práškových nátěrů, včetně hladkých, jemných a hrubých textur a smíšených a spojených metalíz.

Práškové nátěry se tradičně vytvrzují v průmyslových pecích, které využívají konvekční ohřev nebo infračervené lampy. Laserový proces se od těchto starších metod výrazně liší ve dvou hlavních aspektech. Zaprvé, laserové vytvrzování selektivně zahřívá pouze osvětlené oblasti, nikoliv celý díl a prostředí pece. Tím se výrazně zvyšuje energetická účinnost. Za druhé, samotný proces ohřevu je ze své podstaty účinnější, což výrazně zkracuje potřebnou dobu vytvrzování. U průmyslových operací práškového lakování to výrazně zvyšuje výkonnost procesu.

Jak funguje laserové vytvrzování práškových barev?

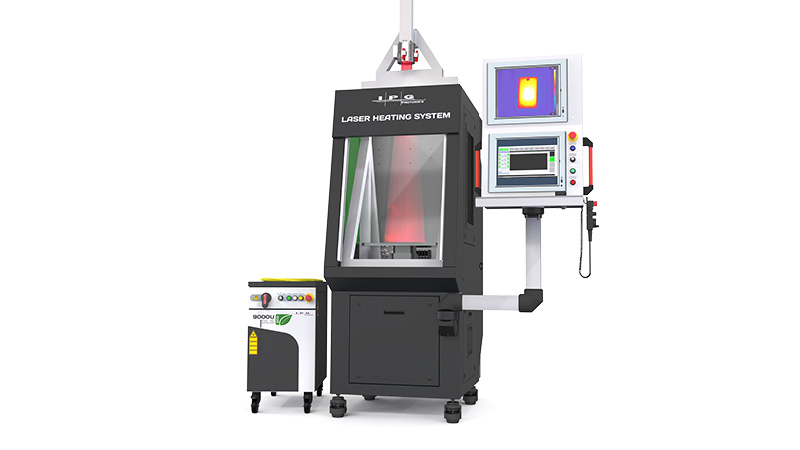

Základní konfigurace laserového vytvrzovacího systému je následující. relativně jednoduchá. Výstupní paprsek vysoce výkonného diodového laserového systému je optikou přetvořen a zároveň homogenizován v intenzitě a poté promítnut na povrch(y) dílu, aby se zahřály pouze vybrané oblasti.

Většina laserových aplikací, jako je řezání laserem (vlevo), soustřeďuje laserovou energii do malého bodu. V případě laserového vytvrzování (vpravo), specializovaná optika promítá laserovou energii do poměrně široké oblasti.

Širokoplošné laserové paprsky používané při laserovém vytvrzování lze tvarově a velikostně přizpůsobit tak, aby pokryly plochy od několika centimetrů na každé straně až po několik metrů na šířku a v průměru. V závislosti na konfiguraci paprsku lze osvětlovat jednotlivé díly i dávky více dílů současně. K osvětlení ještě větších ploch lze použít další laserové zdroje.

Alternativním přístupem pro větší díly nebo díly s výrazně zakřivenými tvary je montáž laserové projekční optiky na robotické rameno. To umožňuje paprsku pohybovat se po povrchu dílu a dokonce měnit úhel a vytvrzovat práškový nátěr za chodu.

Při laserovém vytvrzování se používají výkonné diodové laserové systémy, protože pro tuto aplikaci nabízejí několik klíčových výhod. Za prvé, jejich výstup lze snadno převést na obdélníkový paprsek (kromě jiných tvarů) s rovnoměrným rozložením intenzity. Toho je obtížnější dosáhnout u ostře zaostřených paprsků s kruhovým Gaussovým profilem intenzity, které vytváří většina ostatních laserů.

Dále diodové laserové systémy nabízejí nejvyšší elektrickou účinnost ze všech typů laserů - často více než 50 %. Navíc světlo o vlnové délce blízké infračervenému záření produkované diodovými lasery proniká několik mikronů pod povrch nátěru. Tento objemový ohřev rychle přenáší energii do vrstvy práškového nátěru, což urychluje proces vytvrzování a zároveň se jen málo energie vyplýtvá na ohřev podkladového substrátu. Vzhledem k tomu, že se proces s diodovým laserem vyhýbá objemovému ohřevu dílů, výrazně se zkracuje doba ochlazování, což laserům umožňuje vytvrzovat povlaky na teplotně citlivých materiálech.

Výhody laserového vytvrzování práškových barev

Laserové vytvrzování je inovativní technologie, která překonává omezení starších metod a poskytuje vysoce kvalitní výsledky rychleji a s nižšími náklady. Mezi hlavní výhody laserového vytvrzování práškových barev patří:

Rychlost: TéměřIR diodové lasery zajišťují rychlý, lokalizovaný ohřev a vytvrzují práškové nátěry během několika minut. Po vytvrzení povlaku se podkladový materiál rychle ochladí. Pro srovnání, konvenční pece potřebují desítky minut k rovnoměrnému zahřátí celého dílu, vytvrzení práškového povlaku a následnému ochlazení.

Energetická účinnost: Laserové diodové zdroje jsou vysoce elektricky účinné a prakticky veškerá jejich energie směřuje do cílové oblasti. Laserové světlo selektivně a efektivně zahřívá prášek, čímž se spotřebovává méně energie na ohřev dílu a prakticky žádná energie na ohřev okolí pece.

Žádné odpadní teplo: Laserové vytvrzovací systémy jsou "studené" pece, které nevyzařují prakticky žádné odpadní teplo do okolního prostoru, což snižuje nároky na systémy regulace teploty v zařízení.

Minimální tepelné namáhání: Laserové vytvrzování práškových barev je vhodné pro materiály citlivé na teplo, jako je plast a dřevo, a pro jemné díly s tenkými kovovými prvky.

Řízení procesu: Provoz při pokojové teplotě umožňuje použití metrologie, jako jsou termokamery, k přesné kontrole teploty povlaku s přesností na plus nebo minus 1 stupeň Celsia.

Agilita: Laserové pece mají téměř okamžité spuštění/vypnutí, což znamená, že není nutný žádný volnoběh ani zahřívání. Hmotnost cílového dílu má navíc malý vliv na vlastnosti povlaku, protože laserová pec se zahřívá a monitoruje teplotu povrchu povlaku. V konvenční vytvrzovací peci nelze vytvrzovat díl s nízkou hmotností přímo vedle dílu s vysokou hmotností, aniž by hrozilo riziko vzniku vad nebo problémů s kvalitou.

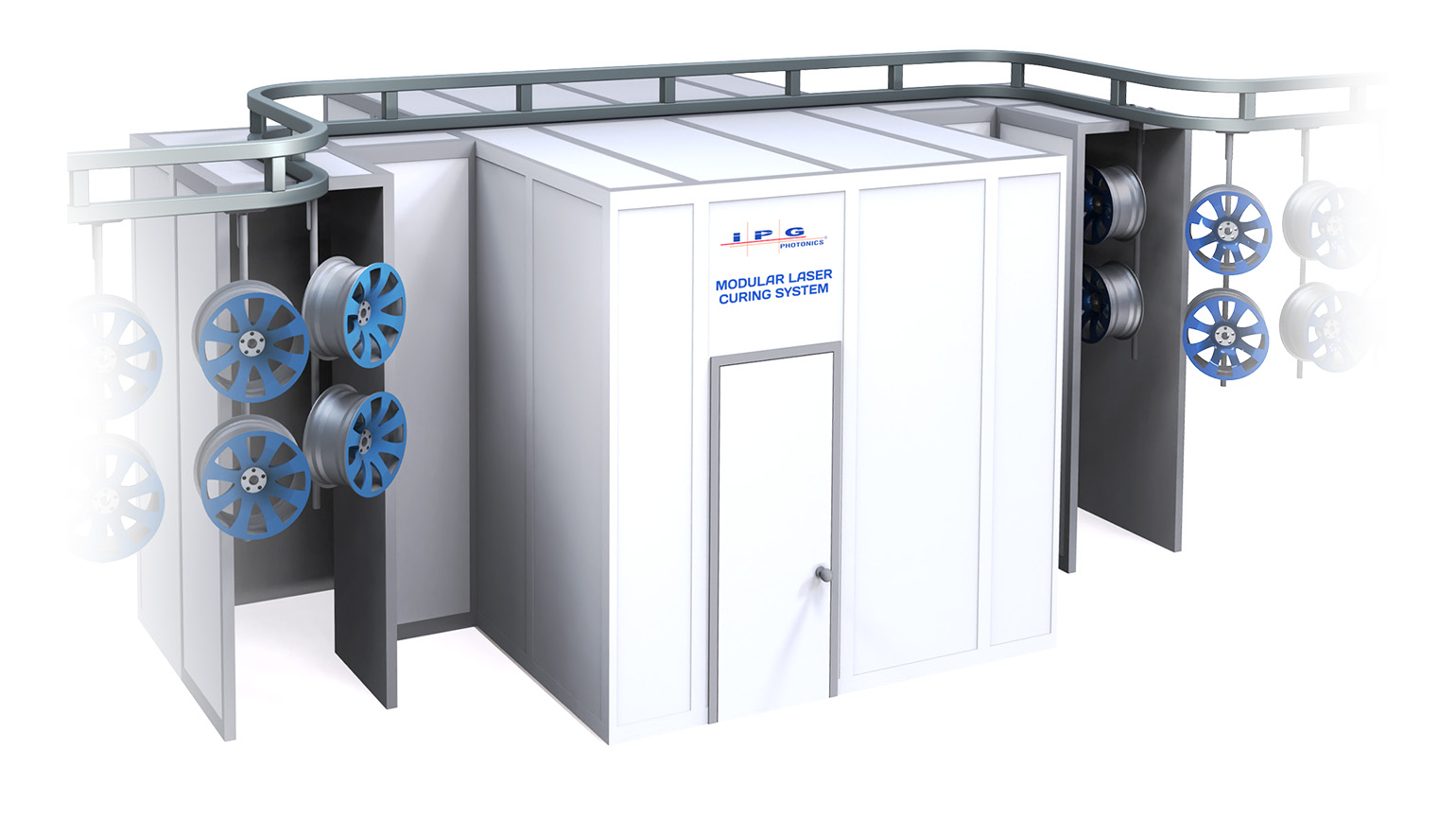

Malá plocha: Laserový vytvrzovací systém je kompaktní a nezabírá o mnoho více podlahové plochy, než je plocha dílů, které zpracovává. Samotný proces je navíc kompatibilní s kontinuálním tokem dílů, což minimalizuje celkové nároky na podlahovou plochu a maximalizuje výrobní výkon.

Nízké náklady na vlastnictví: Provozní náklady jsou nižší díky nižší spotřebě energie, absenci odpadního tepla (které jinak ohřívá okolní výrobní prostředí) a podstatně nižším nákladům na údržbu.

Nízká uhlíková stopa: Kombinace přirozené elektrické účinnosti, eliminace odpadního tepla vyzařovaného zařízením a absence spotřebního materiálu činí z laserového vytvrzování ekologičtější a udržitelnější proces.