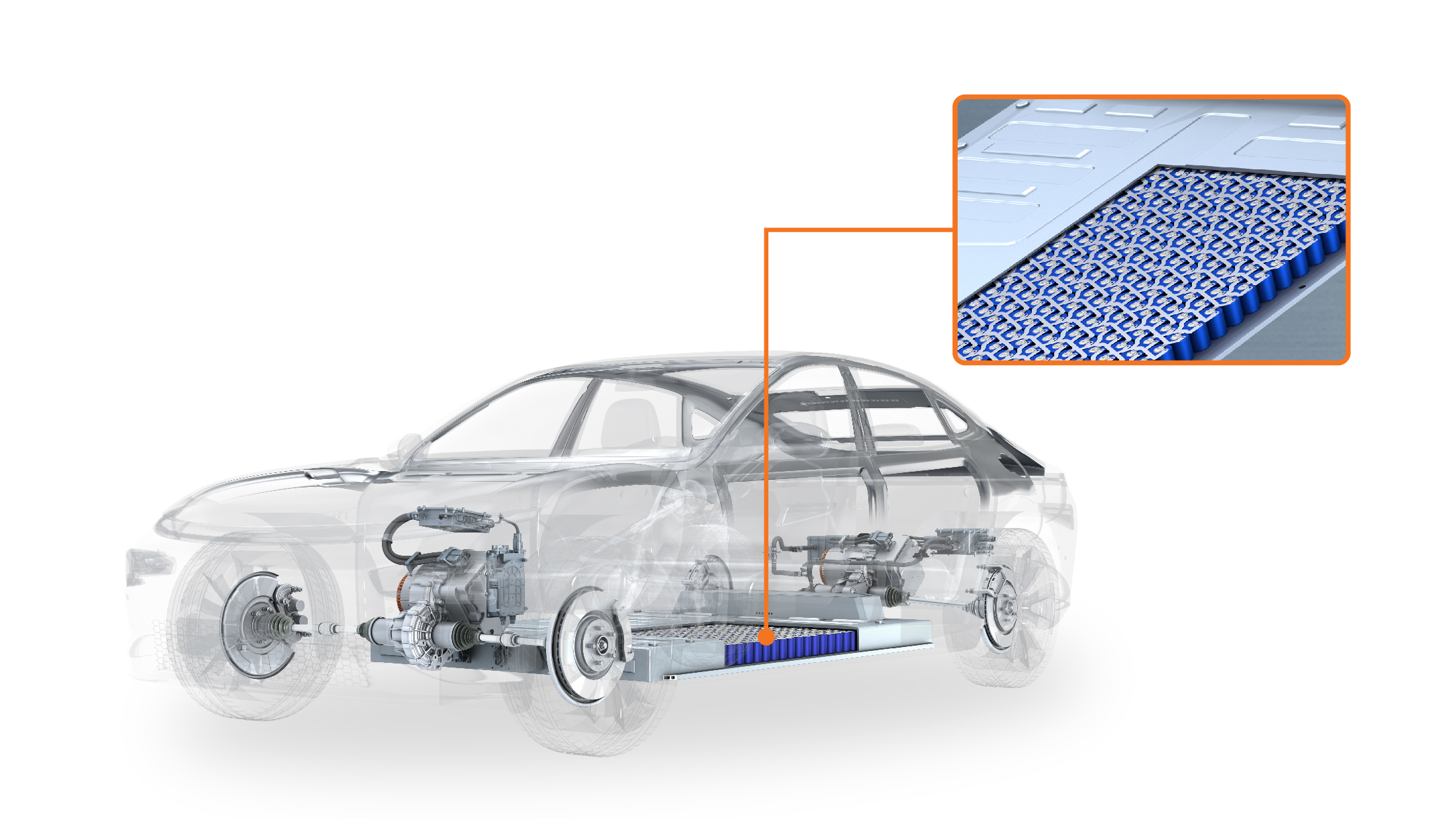

Ve světě výroby baterií pro elektromobily je laserové svařování základní technologií, která nabízí bezkonkurenční přesnost, spolehlivost a účinnost při spojování bateriových článků a busbarů. Laserové svařování umožňuje vyrábět baterie a sestavy baterií s trvale vysokou kvalitou a umožňuje vytvářet složitější a výkonnější konstrukce baterií pro elektromobily. Plné využití nepopiratelných výhod laserového svařování však vyžaduje před zahájením výroby baterií několik klíčových úvah od přípravy nástrojů až po zajištění kvality (QA).

1. Výběr metody upínání

Existují dva základní přístupy ke konstrukci nástrojů, které přitlačují busbary nebo sběrné desky ke svorkám bateriových článků: svařovací masky nebo svorky pro jednotlivé články. Volba mezi těmito způsoby upínání významně ovlivňuje efektivitu výroby a přizpůsobivost.

Upínací svařovací masky slibují rychlost a efektivitu díky přítlaku busbaru k několika buňkám najednou - nevýhodou je, že rozměrové tolerance musí být nutně přísnější, aby byl zajištěn dostatečný kontakt přípojnice s buňkou na velké ploše. Naproti tomu upínání pouze k jedenomu článeku umožňuje větší odchylky v uspořádání nebo geometrii buněk, což zjednodušuje výrobu a snižuje náklady. Tato flexibilita je však na úkor rychlosti. Laserové svařování nabízí velmi vysoké rychlosti svařování busbarů a článků, které někdy přesahují desítky článků za sekundu, ale pomalejší metody upínání mohou rychlost svařování omezit.

Rychlost laserového svařování může být i v řádu desítek svarů článků za sekundu.

2. Zajištění přesného umístění článků

Laserové svařování je mimořádně přesný proces a umístění článků musí být konzistentní a přesné, aby byly zajištěny rovnoměrné svary. Odchylky v poloze článků v rámci bateriového bloku mohou vést k nesprávně zarovnaným svarům nebo nedostatečnému průvaru, který ohrožuje integritu konstrukce. Těsnější konstrukce držáků článků často snižují odchylky v umístění baterií, ale mohou představovat riziko nadměrného stlačení a poškození článků během instalace. Optimalizace konstrukce akumulátorové sady pomocí vodítek pro zarovnání a minimalizace mezer zlepšuje přístupnost a kvalitu svarů.

3. Navrhování busbarů nejen z hlediska výkonu

Návrh efektivního busbaru nebo sběrné desky zahrnuje více než jen optimalizaci elektrického výkonu. Úvahy jako tloušťka, která určuje tuhost a pružnost, ovlivňují jak nástroje, tak optimální parametry laseru. Silnější přípojnice, často používané pro prizmatické články, jsou účinné při vedení proudu, ale hůře se ohýbají pro kontakt se svorkami článků. Silnější materiály mohou navíc prodloužit dobu potŘebnou pro plný průvar laserem.

Materiál busbarů je obzvláště důležitým faktorem při jejich návrhu pro baterie pro elektromobily. Měď je již dlouho oblíbenou volbou jak pro busbary, tak pro další prvky baterií EV díky své vynikající vodivosti. Obliba hliníku jako náhrady měděných přípojnic však stále roste, protože nabízí dobré elektrické parametry a zároveň snižuje hmotnost baterií. Hliníkové busbary často váží jen polovinu toho, co měděné.

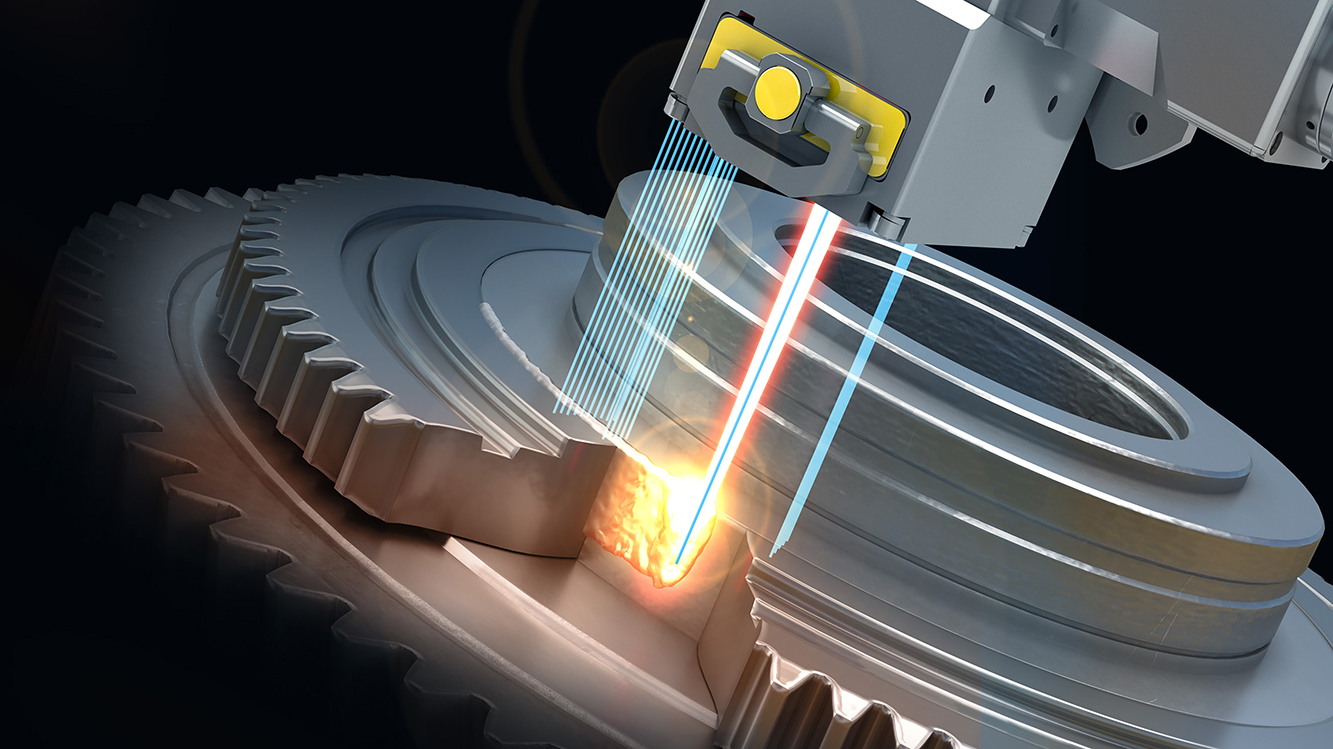

Lasery určené pro svařování baterií pro elektromobily si naštěstí zachovávají vysokou rychlost svařování a vynikající kvalitu svaru pro širokou škálu konstrukcí busbarů a jejich materiálů. Lasery pro svařování baterií často nabízejí vysoce fokusované paprsky s vynikající kvalitou paprsku, které rychle dosahují průvaru svaru, aniž by vytvářely velkou tepelně ovlivněnou zónu.

4. Plánování požadavků na manipulaci s bateriemi

Výrobci baterií pro elektromobily každoročně provedou miliony nebo dokonce miliardy svarů mezi busbary a články, takže efektivní automatizace je velmi důležitá. Konstrukci baterií ovlivňuje mnoho faktorů, ale jedním z názorných příkladů je umístění kontaktů na článcích.

Válcové články mohou být navrženy s kladnou i zápornou svorkou nahoře nebo s kladnou svorkou nahoře a zápornou dole. Volba mezi těmito provedeními určuje rychlost a složitost výroby. Tradiční provedení horní/spodní umožňuje zjednodušit konstrukci busbarů, ale vyžaduje další krok manipulace s baterií, aby bylo možné sestavu otočit pro druhý svařovací průchod. Konstrukce horní/horní, která se stala běžnější se zavedením článků typu 4680, umožňuje rychlejší výrobní cykly s menší manipulací s bateriemi, ale vyžaduje jak přesné umístění svaru v rámci úzkých tolerancí, tak složitější konstrukci busbarů.

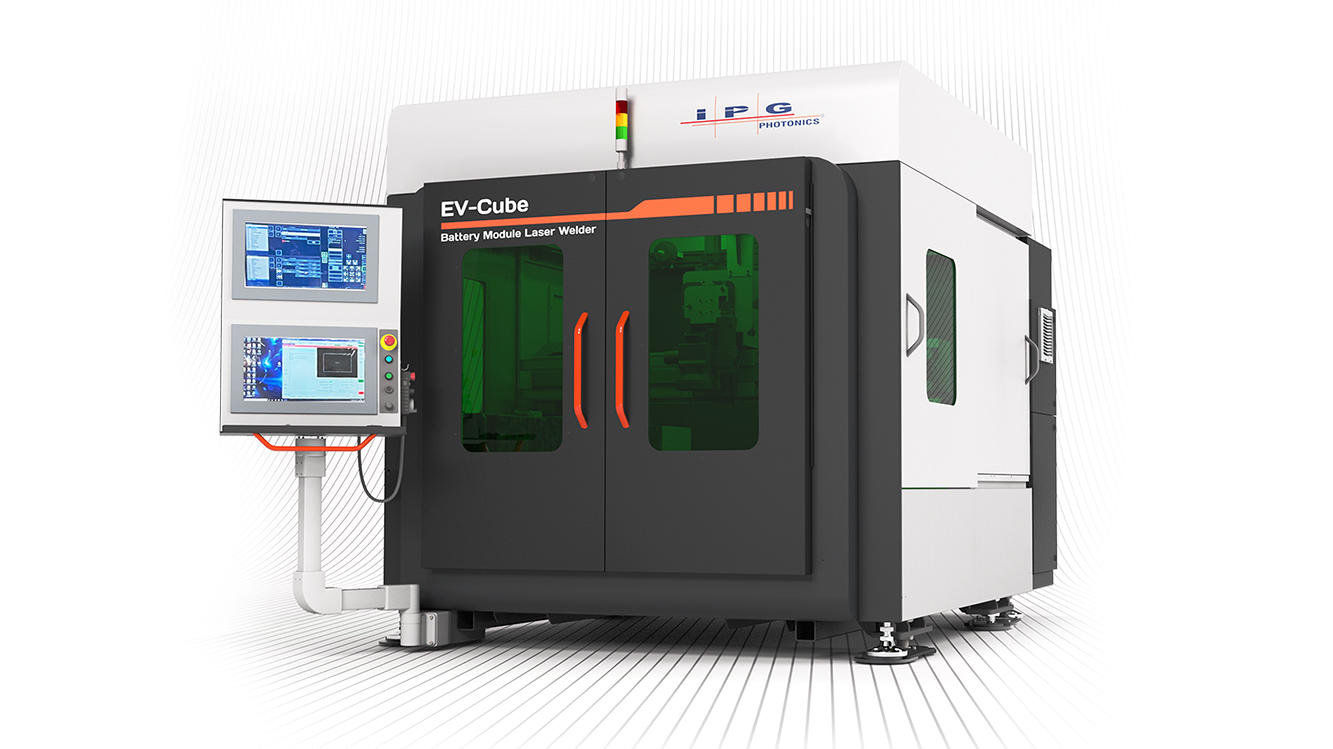

Bez ohledu na konstrukci baterií nebo požadavky na svařování baterií se laserové svařování dobře hodí k automatizaci. Efektivní systém laserového svařování baterií pro elektromobily se hodí pro všechny fáze, od výzkumu a vývoje až po výrobu v plném rozsahu, a řeší požadavky na nástroje a manipulaci s bateriemi.

5. Začlenění robustního procesu zajištění kvality

Pokud mají vstupní baterie konzistentní kvalitu povrchu a tolerance, je laserové svařování vysoce stabilní a opakovatelný proces. Pokud se však rozměrové nebo polohové vlastnosti neočekávaně mění, může být výsledkem vadný svar. Chybné svary mají za následek nákladné přepracování nebo zmetky a v nejhorším případě katastrofální selhání konečného výrobku. Proto je nutné přesně a efektivně měřit a testovat každý svar mezi články, busbary a svorkami.

Technologie měření svarů v reálném čase měří geometrii svaru přímo při jeho vytváření.

Destruktivní zkoušení poskytuje přesné výsledky, ale je nákladné a nelze jím změřit každý svar. Metody, jako je fotodiodová zkouška, se provádějí v průběhu procesu pro každý svar, ale mohou provádět pouze nepřímá měření a poskytují nedokonalé výsledky. Výrobci baterií pro elektromobily se stále častěji obracejí k měření svarů v reálném čase. Měření svarů v reálném čase přímo měří kritické faktory, jako je hloubka svaru, v průběhu svařování a poskytuje tak velmi přesné údaje srovnatelné s destruktivním testováním. Navíc trendy v datech z měření svarů mohou odhalit odchylky procesu, což výrobcům baterií pomáhá předcházet budoucím neshodám výrobků.

Využití všech výhod laserového svařování

Využití plného potenciálu laserové svařovací technologie nakonec vyžaduje pochopení možností laseru i požadavků na baterii. Spolupráce se zkušeným dodavatelem laserových řešení pro e-mobilitu je důležitým krokem k optimalizaci výroby baterií pro elektromobily. Poskytovatelé laserových řešení, jako je IPG Photonics, integrují lasery, vedení paprsku, měření svarů v reálném čase a laserové systémy speciálně vytvořené pro svařování baterií, aby pomohli výrobcům baterií uspět v tomto dynamickém odvětví.

Více informací: Jak začít s řešením pro svařování baterií?