I laser industriali sono stati adottati in molti settori, dove continuano a sostituire gli strumenti e i metodi di produzione tradizionali offrendo maggiore produttività, flessibilità e precisione.

Per molti produttori, i laser sono diventati un punto di riferimento per applicazioni come il taglio, la saldatura e la marcatura. Ma alcuni produttori hanno iniziato a sfruttare i laser anche per applicazioni di foratura impegnative. L'industria aerospaziale, ad esempio, ha riconosciuto anni fa i vantaggi della foratura laser per la creazione di fori di precisione nei componenti dei motori per favorire il raffreddamento, migliorare l'efficienza del carburante e ridurre la resistenza aerodinamica.

I continui progressi della tecnologia di foratura laser hanno offerto opportunità anche all'industria della produzione di filtri. Questo articolo illustra le basi della foratura laser e i vantaggi che offre ai produttori di filtri e schermi industriali.

Che cos'è la foratura laser?

La foratura laser è una tecnica di foratura che utilizza un fascio di luce altamente focalizzato per forare o perforare. o perforare fori. La foratura laser ha molte analogie con il taglio laser, in quanto entrambi si preoccupano di raggiungere la piena penetrazione del materiale bersaglio.. Tuttavia, la foratura laser è tipicamente per creare piccoli fori che relativameny di taglio laterale minimi o nulli.movimenti laterali di taglio.

Progettazione e requisiti dei filtri

I filtri svolgono un ruolo fondamentale in settori quali la lavorazione degli alimenti, il riciclaggio industriale, il trattamento delle acque e la filtrazione dell'aria, dove vengono utilizzati per separare un'ampia varietà di materiali. I requisiti esatti di un filtro dipendono dalle dimensioni delle particelle da filtrare.

Ad esempio, le operazioni industriali di riciclaggio della plastica si affidano spesso a filtri che consentono alla plastica fusa a bassa temperatura di fluire attraverso fori di espansione, intrappolando i solidi all'ingresso del foro. In questo caso, la forma e le dimensioni dei fori sono fondamentali per favorire un flusso di plastica più fluido e ridurre l'accumulo di detriti.

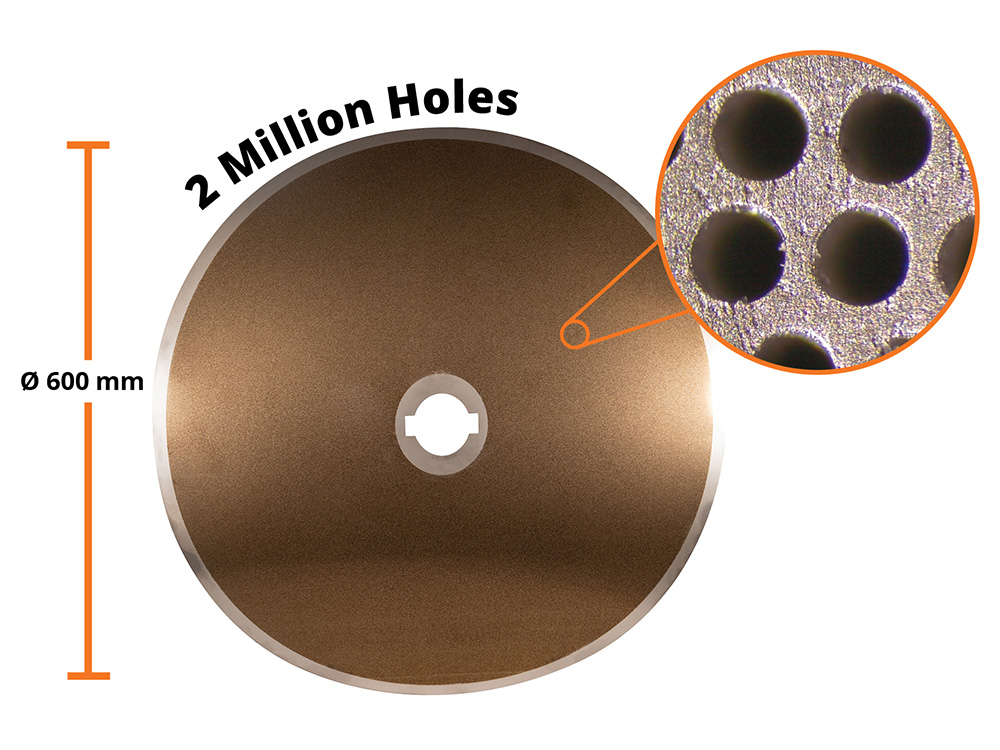

Un esempio di filtro ad alta densità forato al laser utilizzato per il riciclaggio della plastica. Diametro del filtro: 600 mm. Spessore: 1 mm. Materiale: Acciaio inox 316L. Quantità di fori: 2.000.000. Velocità di foratura: 100 fori/secondo. Attrezzatura: Sistema di foratura laser LaserCube Driller per lamiere piane.

Foro distribuzione anche il giocos un ruolo importante nelle prestazioni del filtro. Mentre la dimensione dei fori è regolata da ciò che deve essere filtrato, la velocità di filtrazione può essere potenzialmente aumentata aumentando il numero di fori. Allo stesso tempo, il filtro deve essere in grado di resistere alle contropressioni di filtrazione. Sebbene le dimensioni dei singoli filtri dimensioni dei singoli filtri variano molto a seconda dell'applicazione e dell'industria, i filtri spesso richiedono migliaia o addirittura milioni di fori.migliaia o addirittura milioni di fori.

Vantaggi della foratura laser per la produzione di filtri

Efficienza dei costi

Una volta acquistata l'apparecchiatura, la foratura laser è un metodo di produzione di filtri a bassa manutenzione ed efficienza energetica. Gli utenti finali dei filtri, che spesso acquistano costosi ricambi dai fornitori di filtri, scelgono a volte di fabbricarli da sé.

Per le aziende più grandi, in particolare per quelle che riciclano la plastica, i risparmi ottenuti con la produzione interna dei filtri possono superare in pochi mesi il costo iniziale delle apparecchiature di foratura laser.

Velocità

Anche se i sistemi di foratura laser praticano un singolo foro alla volta, la foratura al volo può essere utilizzata per creare decine, centinaia o migliaia di fori al secondo, a seconda dello spessore del materiale di destinazione.

Dimensione del foro

I filtri spesso richiedono fori eccezionalmente piccoli, con diametri fino a 60 micron. Gli strumenti di contatto, come trapani e punzoni, non sono fattibili per creare alti volumi di fori ultra-piccoli in scala. Il modo migliore per ottenere queste dimensioni è la foratura laser o la lavorazione a fascio di elettroni. Tuttavia, le macchine a fascio di elettroni sono costose e i requisiti di vuoto limitano in genere le dimensioni complessive del filtro.

Passo del foro

L'alta densità si riferisce alla distribuzione relativa dei fori del filtro, o passo, misurata da centro a centro da un foro all'altro. Sebbene sia difficile quantificare cosa costituisca una densità di fori "elevata", i filtri ad alta densità sono spesso progettati con passi da 2 a 5 volte il diametro dei fori. È difficile ottenere questo risultato con metodi diversi dal laser.

Forma del foro e conicità

Molti filtri beneficiano di fori conici che si assottigliano da un foro più piccolo sul lato di "ingresso" a un foro più grande sul lato di "uscita". I parametri del laser possono essere facilmente regolati per produrre i fori del filtro con la conicità desiderata.

Precisione e accuratezza

La lavorazione laser è estremamente accurata e precisa e la foratura laser non fa eccezione. La foratura laser è in grado di mantenere fori di forma e dimensioni molto coerenti e di posizionare i fori con estrema precisione. Essendo un processo senza contatto, la foratura laser non subisce l'usura degli utensili e quindi non si degrada nel tempo.

Forma del foro

La foratura laser è in grado di creare fori di qualsiasi forma, sebbene i filtri siano comunemente progettati con fori circolari, esagonali o quadrati.

Come iniziare con la foratura laser per la produzione di filtri

Se state considerando la foratura laser per la produzione di filtri, schermi, setacci o altre applicazioni di foratura, IPG può aiutarvi. Iniziare è facile: inviateci un campione, visitate uno dei nostri laboratori applicativi globali o parlateci della vostra applicazione.