O que é cura de revestimento em pó a laser?

A cura a laser utiliza um laser infravermelho próximo para gelificar rapidamente e depois curar partículas de revestimento em pó aplicadas eletrostaticamente nas superfícies das peças. As partículas derretidas reagem quimicamente em um processo conhecido como reticulação para formar um revestimento que normalmente é mais espesso, mais duro e mais durável do que a tinta. A cura a laser do revestimento em pó permite uma variedade de acabamentos comuns de revestimento em pó, incluindo texturas lisas, finas e ásperas, veias de rio, rugas e metálicos misturados e unidos.

Tradicionalmente, os revestimentos em pó são curados em fornos industriais que utilizam aquecimento por convecção ou lâmpadas infravermelhas. O processo a laser difere significativamente desses métodos antigos em dois aspectos principais. Primeiro, a cura a laser aquece seletivamente apenas as áreas iluminadas, em vez de aquecer toda a peça e o ambiente do forno. Isso melhora significativamente a eficiência energética. Em segundo lugar, o próprio processo de aquecimento é inerentemente mais eficiente, reduzindo drasticamente o tempo de cura necessário. Para operações industriais de revestimento em pó, isso aumenta consideravelmente o rendimento do processo.

Como funciona a cura a laser de revestimentos em pó?

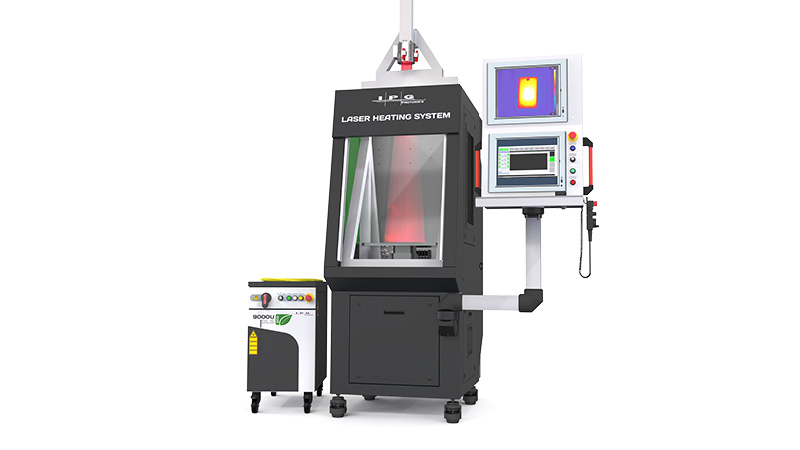

A configuração básica de um sistema de cura a laser é relativamente simples. O feixe de saída de um sistema de laser de diodo de alta potência é remodelado e também homogeneizado em intensidade pela ótica e, em seguida, projetado na(s) superfície(s) da peça para aquecer apenas as áreas selecionadas.

A maioria das aplicações de laser, como o corte a laser (à esquerda), concentra a energia do laser em um pequeno ponto. No caso da cura a laser (à direita), óptica especializada projeta a energia do laser em uma área comparativamente ampla.

Os feixes de laser de área ampla usados durante a cura a laser podem ser personalizados em forma e tamanho para cobrir áreas tão pequenas quanto alguns centímetros de cada lado até vários metros de largura e diâmetro. Peças individuais podem ser iluminadas, bem como lotes de várias peças simultaneamente, dependendo da configuração do feixe. Fontes de laser adicionais podem ser usadas para iluminar áreas ainda maiores.

Uma abordagem alternativa para peças maiores ou com formas altamente curvas é montar o sistema óptico de projeção a laser em um braço de robô. Isso permite que o feixe percorra a superfície da peça e até mesmo mude de ângulo, curando o revestimento em pó à medida que avança.

A cura a laser utiliza sistemas de laser de diodo de alta potência porque eles oferecem várias vantagens importantes para essa aplicação. Primeiro, sua saída pode ser prontamente convertida em um feixe retangular (entre outros formatos de feixe) com uma distribuição uniforme de intensidade. Isso é mais difícil de ser feito com os feixes de perfil de intensidade gaussiana redondos e bem focados produzidos pela maioria dos outros lasers.

Além disso, os sistemas de laser de diodo oferecem a maior eficiência elétrica de todos os tipos de laser, geralmente acima de 50%. Além disso, a luz de comprimento de onda no infravermelho próximo produzida pelos lasers de diodo penetra alguns mícrons abaixo da superfície do revestimento. Esse aquecimento volumétrico transfere rapidamente a energia para a camada de revestimento em pó, o que acelera o processo de cura e desperdiça pouca energia no aquecimento do substrato subjacente. Como o processo de laser de diodo evita o aquecimento da peça em massa, o tempo de resfriamento é bastante reduzido, permitindo que os lasers curem revestimentos em materiais sensíveis à temperatura.

Vantagens da cura a laser de revestimentos em pó

A cura a laser é uma tecnologia inovadora que supera as limitações dos métodos mais antigos para fornecer resultados de alta qualidade com mais rapidez e a custos mais baixos. As principais vantagens da cura a laser de revestimentos em pó incluem:

Velocidade: Os lasers de diodo Near-Os lasers de diodo IR fornecem aquecimento rápido e localizado, curando revestimentos em pó em apenas alguns minutos. Uma vez que o revestimento tenha gelificado, o material subjacente esfria rapidamente. Em comparação, os fornos convencionais requerem dezenas de minutos para aquecer uniformemente toda a peça, curar o revestimento em pó e, em seguida, esfriar novamente.

Eficiência energética: As fontes de diodo a laser são altamente eficientes do ponto de vista elétrico, e praticamente toda a sua energia é direcionada para a área-alvo. A luz do laser aquece o pó de forma seletiva e eficiente, desperdiçando menos energia no aquecimento da peça e praticamente nenhuma energia no aquecimento do ambiente do forno.

Sem desperdício de calor: Os sistemas de cura a laser são fornos "frios" que praticamente não irradiam calor residual para o espaço ao redor, reduzindo a demanda dos sistemas de controle de temperatura da instalação.

Estresse térmico mínimo: A cura por pintura a pó a laser é adequada para materiais sensíveis ao calor, como plástico e madeira, e para peças delicadas com características metálicas finas.

Controle do processo: A operação em temperatura ambiente permite o uso de metrologia integrada, como câmeras térmicas, para controlar com precisão a temperatura do revestimento em mais ou menos 1 grau Celsius.

Agilidade: Os fornos a laser têm recursos de início/parada quase instantâneos, o que significa que não são necessários períodos de inatividade ou aquecimento. Além disso, a massa da peça-alvo tem pouco efeito sobre as propriedades do revestimento, pois o forno a laser aquece e monitora a temperatura da superfície do revestimento. Em um forno de cura convencional, uma peça de baixa massa não pode ser curada diretamente ao lado de uma peça de alta massa sem o risco de defeitos ou problemas de qualidade.

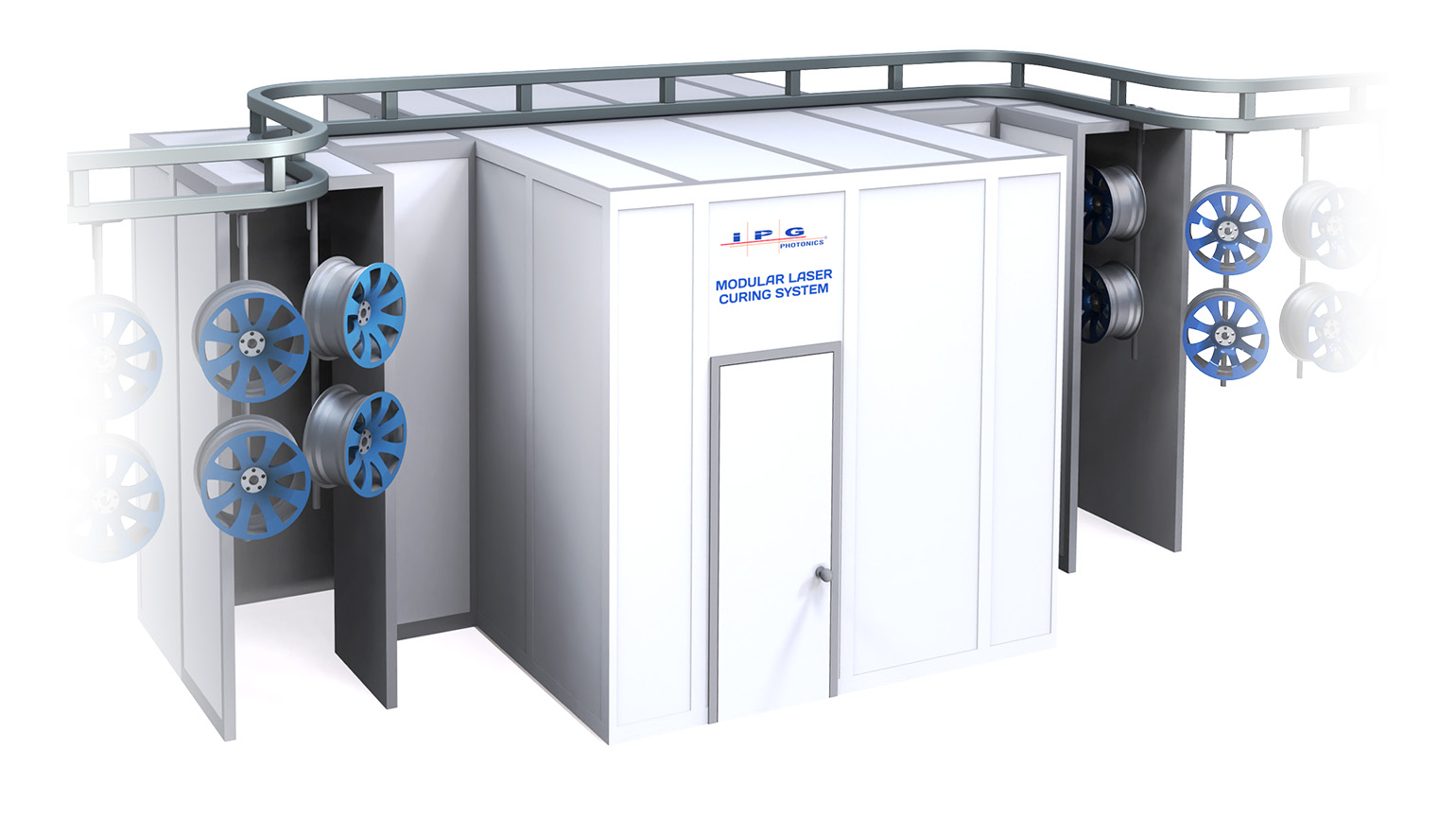

Tamanho reduzido: Um sistema de cura a laser é compacto e não ocupa muito mais espaço do que a área das peças que processa. Além disso, o próprio processo é compatível com o fluxo contínuo de peças para minimizar os requisitos gerais de espaço físico e maximizar o rendimento da produção.

Baixo custo de propriedade: Os custos operacionais são reduzidos por meio da diminuição do consumo de energia, da ausência do calor do escapamento (que, de outra forma, aquece o ambiente de produção ao redor) e de despesas de manutenção substancialmente reduzidas.

Baixa emissão de carbono: A combinação da eficiência elétrica inerente, a eliminação do calor residual irradiado pelo equipamento e a falta de consumíveis tornam a cura a laser um processo mais ecológico e sustentável.