Os lasers industriais têm sido adotados em muitos setores, onde continuam a substituir as ferramentas e os métodos tradicionais de fabricação, oferecendo maior rendimento, flexibilidade e precisão.

Para muitos fabricantes, os lasers se tornaram um dos pilares para aplicações como corte, soldagem e marcação. Mas alguns fabricantes começaram a aproveitar os lasers também para aplicações de perfuração exigentes. O setor aeroespacial, por exemplo, reconheceu anos atrás as vantagens da perfuração a laser para criar furos de precisão em componentes de motores para ajudar no resfriamento, melhorar a eficiência do combustível e reduzir o arrasto.

Os avanços contínuos na tecnologia de perfuração a laser também apresentaram oportunidades para o setor de fabricação de filtros. Este artigo abordará os conceitos básicos da perfuração a laser e os benefícios que ela oferece aos fabricantes de filtros e telas industriais.

O que é perfuração a laser?

A perfuração a laser é um método sem contato de perfuração sem contato, que utiliza um feixe de luz altamente focalizado para perfurar ou perfurar furos. A perfuração a laser tem muitas semelhanças com o corte a laser, pois ambos se preocupam em atingir a penetração total do material-alvo. Entretanto, a perfuração a laser é normalmente usada para criar pequenos orifícios que rely em movimentos de corte laterais mínimos ou inexistentes.movimentos de corte lateral.

Projeto e requisitos do filtro

Os filtros desempenham um papel fundamental em setores como o de processamento de alimentos, reciclagem industrial, tratamento de água e filtragem de ar, onde são usados para separar uma grande variedade de materiais. Os requisitos exatos de um filtro dependem do tamanho das partículas que estão sendo filtradas.

Por exemplo, as operações industriais de reciclagem de plástico geralmente dependem de filtros para permitir que o plástico derretido em baixa temperatura flua através de orifícios em expansão, ao mesmo tempo em que retém os sólidos na entrada do orifício. Nesse caso, o formato e o tamanho do furo são essenciais para promover um fluxo mais suave do plástico e reduzir o acúmulo de detritos.

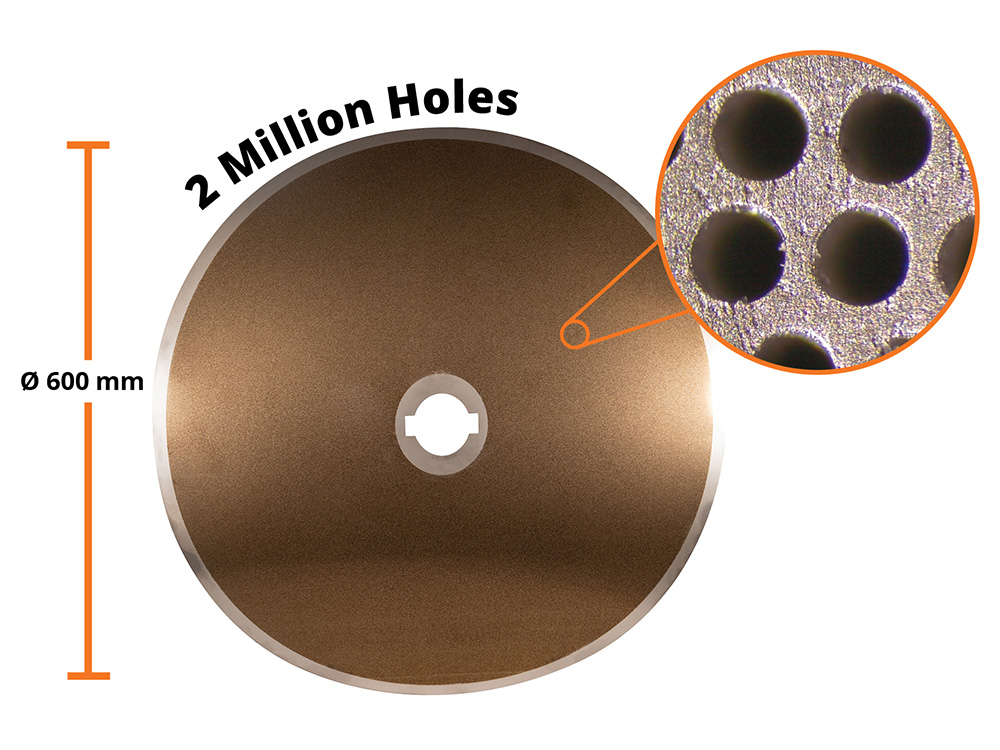

Um exemplo de um filtro de alta densidade perfurado a laser usado para reciclagem de plástico. Diâmetro do filtro: 600 mm. Espessura: 1 mm. Material: Aço inoxidável 316L. Quantidade de furos: 2.000.000. Taxa de perfuração: 100 furos/segundo. Equipamento: Sistema de perfuração a laser de chapa plana LaserCube Driller.

Furo distribuição também desempenhas um papel importante no desempenho do filtro. Embora o tamanho do orifício seja determinado pelo que precisa ser filtrado, a velocidade de filtragem pode ser potencialmente aumentada com o aumento do número de orifícios. Ao mesmo tempo, o filtro deve ser capaz de suportar as contrapressões de filtragem. Embora o tamanho Embora o tamanho dos filtros individuais varie muito de acordo com a aplicação e o setor, os filtros geralmente exigem milhares ou até milhões de orifícios.milhares ou até milhões de orifícios.

Vantagens da perfuração a laser para a produção de filtros

Eficiência de custo

Depois que o equipamento é adquirido, a perfuração a laser é um método de produção de filtros de baixa manutenção e com baixo consumo de energia. Os usuários finais de filtros, que geralmente compram peças de reposição caras de fornecedores de filtros, às vezes optam por fabricar suas próprias peças de reposição.

Para operações maiores, especialmente recicladoras de plástico, a economia proporcionada pela fabricação interna de filtros pode exceder o custo inicial do equipamento de perfuração a laser em poucos meses.

Velocidade

Embora sistemas de perfuração a laser façam um único furo de cada vez, a perfuração em tempo real pode ser usada para criar dezenas, centenas ou milhares de furos por segundo, dependendo da espessura do material-alvo.

Tamanho do furo

Os filtros geralmente exigem furos excepcionalmente pequenos, com diâmetros de até 60 mícrons. Ferramentas de contato, como brocas e punções, não são viáveis para criar grandes volumes de furos ultrapequenos em escala. Esses tamanhos são mais bem obtidos com perfuração a laser ou usinagem por feixe de elétrons. No entanto, as máquinas de feixe de elétrons são caras e os requisitos de vácuo geralmente limitam o tamanho total do filtro.

Passo do furo

Alta densidade refere-se à distribuição relativa dos orifícios do filtro, ou passo, medido de centro a centro de um orifício a outro. Embora seja difícil quantificar o que constitui uma "alta" densidade de furos, os filtros de alta densidade geralmente são projetados com passos de 2 a 5 vezes o diâmetro do furo. Isso é difícil de conseguir com métodos que não sejam a laser.

Forma e conicidade do furo

Muitos filtros se beneficiam de furos cônicos que se afunilam de um furo menor no lado da "entrada" para um furo maior no lado da "saída". Os parâmetros do laser podem ser facilmente ajustados para produzir furos de filtro com a conicidade desejada.

Precisão e exatidão

O processamento a laser é altamente exato e preciso, e a perfuração a laser não é exceção. A perfuração a laser pode manter furos de formato e tamanhos altamente consistentes, além de posicionar os furos com muita precisão. Por ser um processo sem contato, a perfuração a laser também não sofre desgaste da ferramenta e, portanto, praticamente não sofre degradação ao longo do tempo.

Forma do furo

A perfuração a laser é capaz de criar furos de praticamente qualquer formato, embora os filtros sejam normalmente projetados com furos circulares, hexagonais ou quadrados.

Primeiros passos com a perfuração a laser para produção de filtros

Se estiver considerando a perfuração a laser para a fabricação de filtros, telas, peneiras ou outras aplicações de perfuração, a IPG pode ajudar. Começar é fácil - envie-nos uma amostra, visite um de nossos laboratórios de aplicação global ou simplesmente conte-nos sobre sua aplicação.