Obecně se termín "on-the-fly" vztahuje k dynamickému provádění úloh v reálném čase, aniž by došlo k zastavení nebo přerušení celého procesu. Ve světě automatizované výroby je laserové svařování za chodu ztělesněním tohoto konceptu, protože umožňuje nepřetržité svařování, zatímco obrobek nebo svařovací hlava zůstávají v pohybu.

Vzhledem k tomu, že se průmyslová odvětví stále snaží o rychlejší a inteligentnější výrobu, získává tato metoda svařování v moderních výrobních prostředích stále větší oblibu. V tomto článku se dozvíte, co je to laserové svařování za chodu, jak funguje a jaké jsou jeho hlavní výhody pro výrobce.

Co je laserové svařování za chodu (OTF)?

Svařování za chodu (OTF), označované také jako svařování za chodu nebo někdy svařování pomocí skeneru, je automatizovaný proces laserového svařování, který využívá laserový skenovací systém k vytváření svarů, zatímco svařovací hlava nebo cílové součásti se neustále pohybují.

Pro pochopení základního principu svařování za chodu je nutné nejprve prozkoumat jiné běžné automatizované metody laserového svařování. Tyto metody lze považovat za přístupy k laserovému svařování "stop and start".

Vysoká rychlost: laserové svařování s pevnou svařovací hlavou s možností zastavení a spuštění

Nejjednodušší a nejběžnější způsob laserového svařování představují pevné laserové svařovací hlavy, které směřují paprsek do stacionární polohy přímo pod optiku. Existují určité výjimky, především u svařovacích hlav určených pro "kmitavé svařování", které využívají malé zorné pole k vytváření vzorů svarových spojů.

Chcete-li provést svary větší, než je bodová velikost svazku, nebo provést sérii jednotlivých svarů, je nutné buď přemístit pevnou svařovací hlavu, nebo svařované díly. První možnost je častější, protože je poměrně snadno dosažitelná.

Vyšší rychlost: laserové svařování se zastavením a spuštěním pomocí skenovací hlavy

Laserové skenovací hlavy, známé také jako skenery a galvanické skenovací hlavy, používají galvanometr k vychýlení laserových paprsků pomocí otáčení řady pečlivě umístěných zrcadel. Tato konstrukce umožňuje vést nebo "skenovat" paprsek v širokém zorném poli. To umožňuje skenovací optice vytvářet dlouhé svary, složité vzory svarů a mnoho jednotlivých svarů, zatímco skenovací hlava i díly zůstávají v klidu.

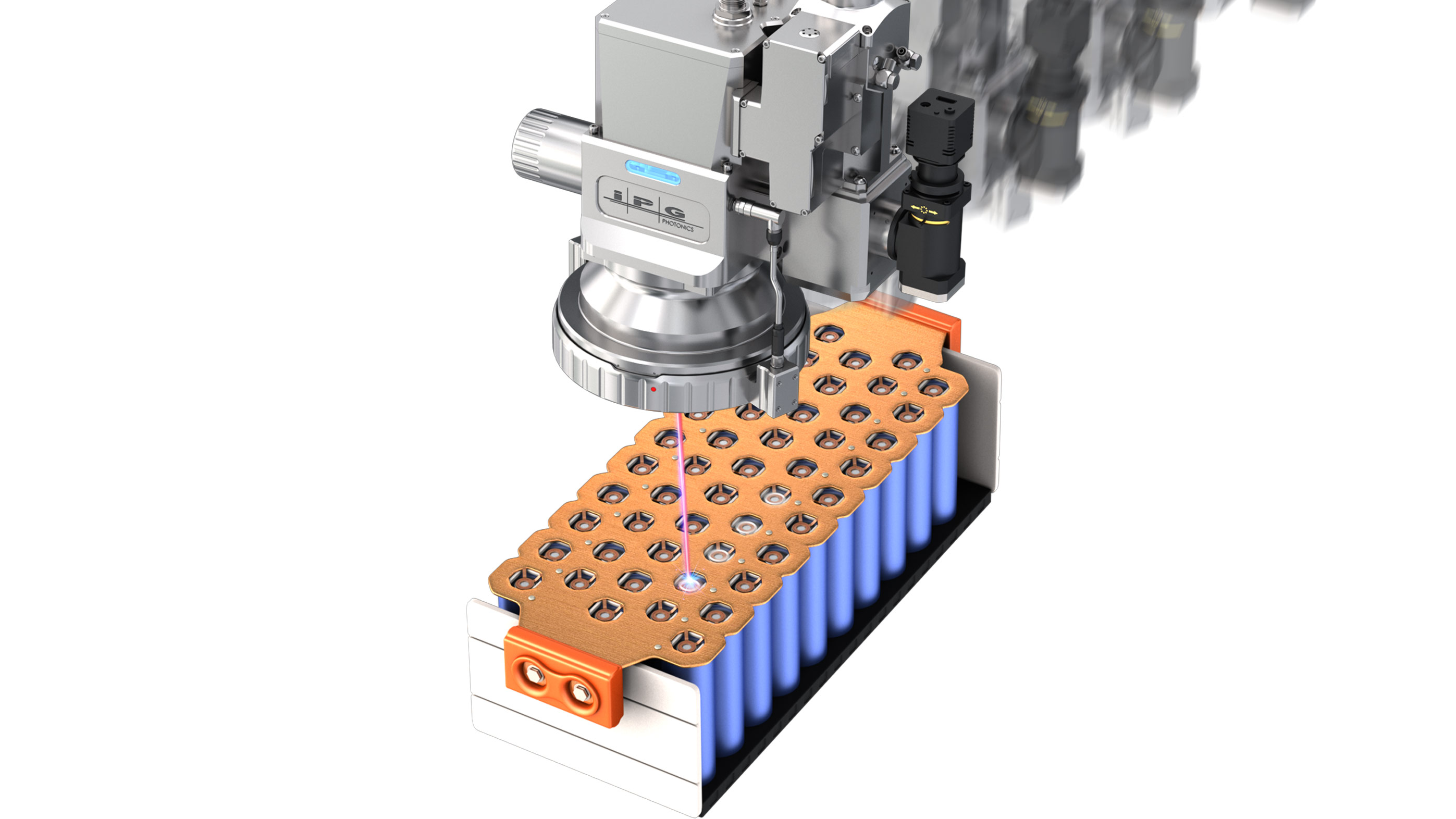

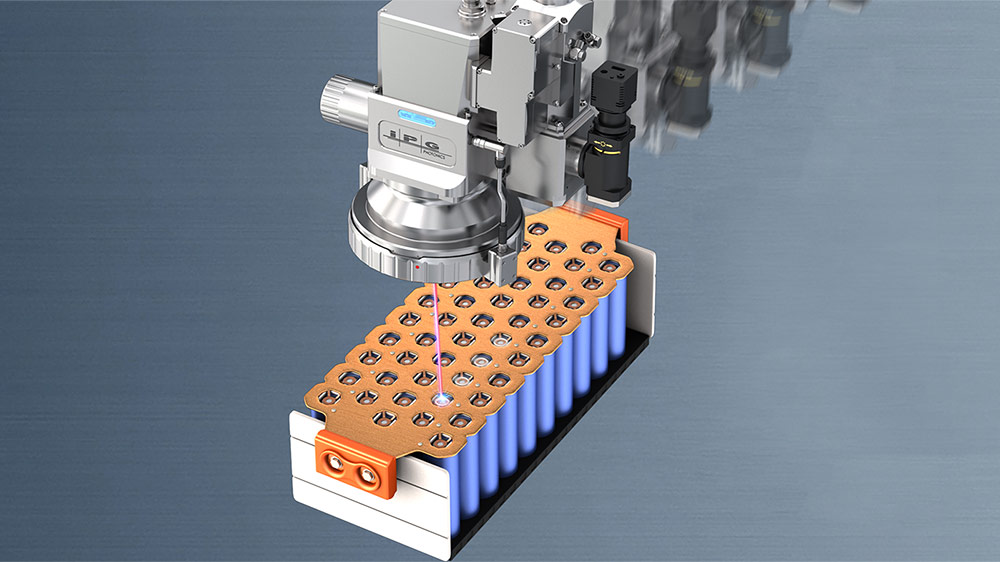

Svařování pomocí skeneru se běžně používá pro pokročilé a vysoce výkonné aplikace, jako je svařování baterií. Svařování se skenovací hlavou sice snižuje četnost zastavení systému, ale zcela ji neodstraňuje. Svařování na okrajích zorného pole skenovací hlavy navíc způsobuje jemné zkreslení zaostření paprsku, což může způsobit problémy ve vysoce přesných aplikacích s úzkými procesními okny.

Problémy na okrajích zorného pole lze omezit použitím pouze malé části zorného pole skeneru. Tím se vytvoří rovnoměrnější místo, ale je nutné častěji měnit polohu skeneru, aby pokryl oblast svařování. Změna polohy skeneru je relativně pomalý proces, který výrazně snižuje celkovou propustnost.

Nejvyšší rychlost: Svařování za chodu pomocí skenovací hlavy

Výkon laserového skenování lze naštěstí dále zvýšit a umožnit tak vytváření složitých vzorů svarů, zatímco se optika pohybuje nebo se pod ní pohybují díly. Tato metoda výrazně snižuje četnost zastavení systému.

Při použití laserové skenovací hlavy pro svařování za chodu se obvykle využívá pouze úzká část zorného pole. Jinými slovy, optika se většinou udržuje přímo nad svařovacím cílem, a to i když jsou prvky systému v pohybu. Tím se prakticky eliminuje zkreslení vlastností laserového bodu způsobené nasměrováním paprsku k okrajům zorného pole skeneru.

Vzhledem k tomu, že svařování za chodu dynamicky upravuje jak zaostření laserového paprsku, tak jeho dráhu, umožňuje tato metoda také automaticky zohlednit změny výšky dílu a trojrozměrnou geometrii dílu, aniž by se měnila relativní vzdálenost skenovací hlavy od dílu.

Jak funguje svařování za chodu

Při svařování, kdy se skener nebo díly pohybují, musí paprsek vytvořený optikou tento pohyb kompenzovat. To vyžaduje těsnou integraci systémových komponent.

Pro vysoce přesné a výkonné aplikace, jako je svařování baterií, je často optimální kombinace portálového skeneru. V tomto případě řídicí jednotka skeneru sleduje polohu a rychlost skeneru a kompenzuje trajektorii paprsku, aby vytvořila správný tvar svaru na správném místě. Zatímco tradiční svařovací techniky se skenerem mají poměrně jednoduchý úkol "nakreslit" požadovaný tvar z pevné pozice, svařování za chodu musí vést paprsek po dráze, která se liší od konečného svaru na základě výpočtů v reálném čase.

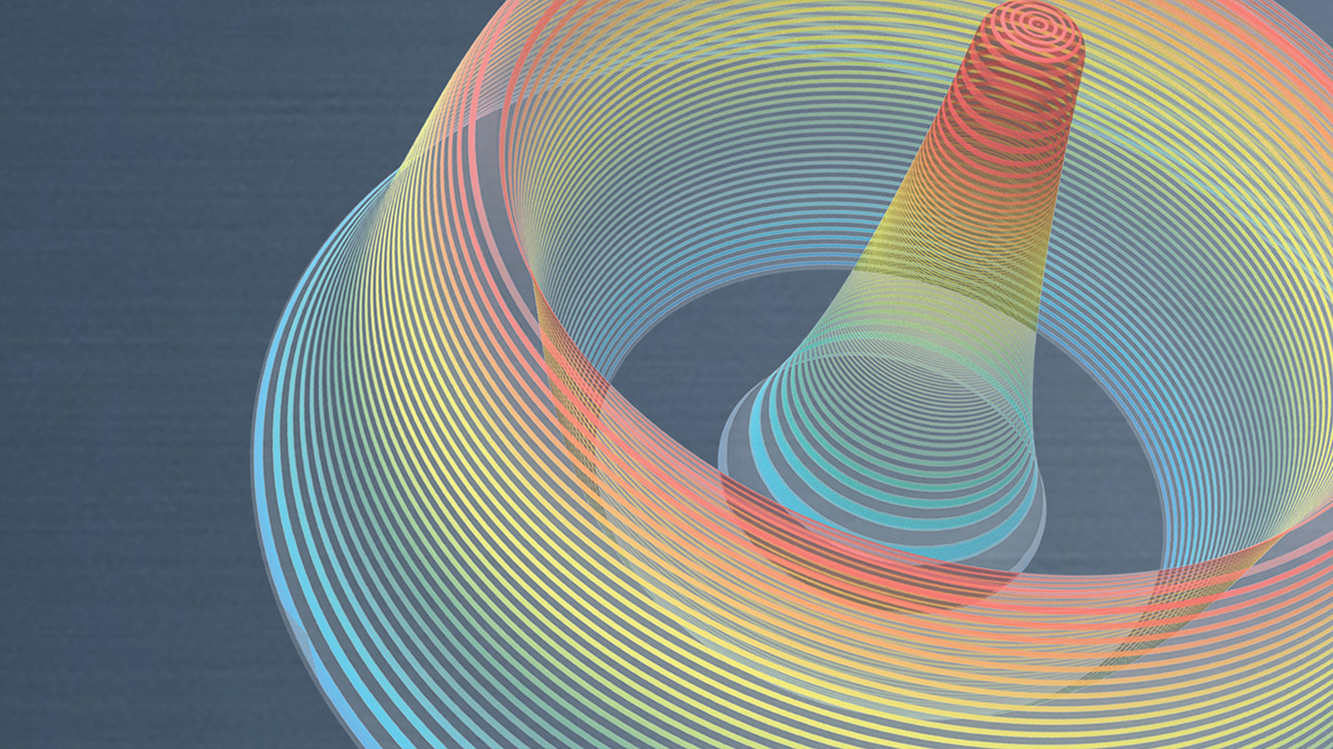

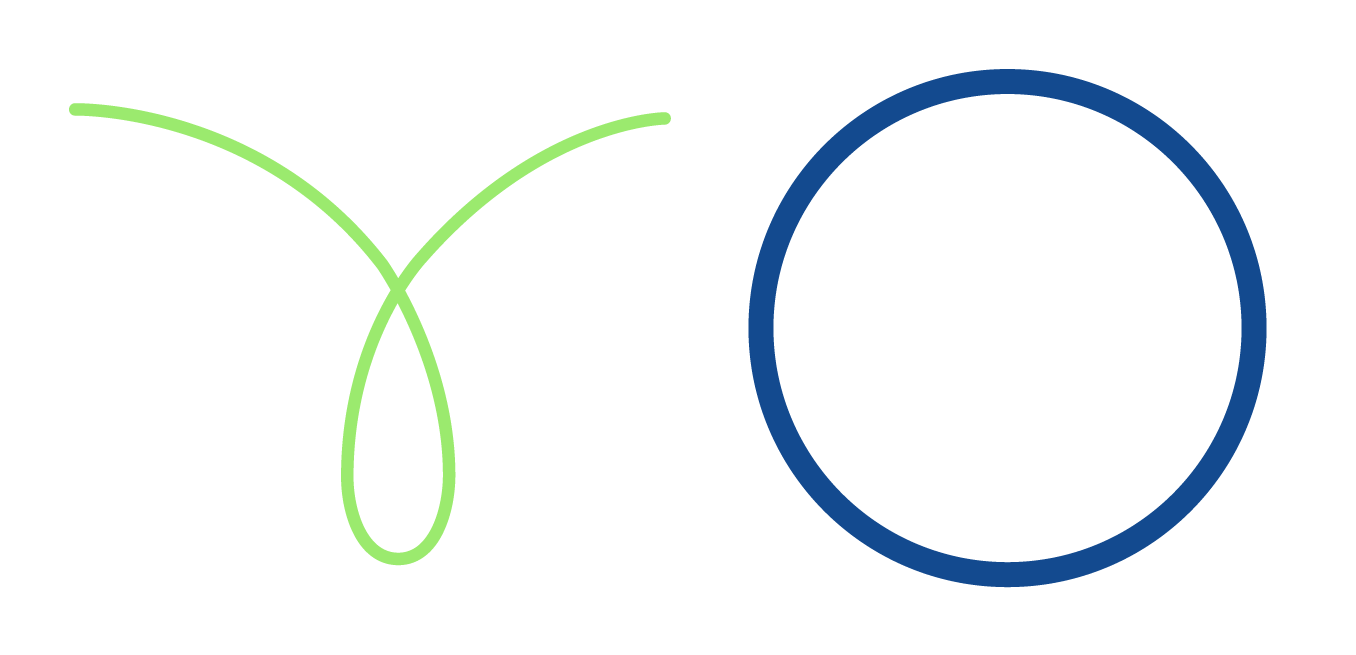

Pro ilustraci tohoto konceptu uvažujme kruhový svarový šev, který je poměrně běžným tvarem při svařování skenerů. Jak je znázorněno vlevo na obrázku výše, software skeneru vede paprsek tak, aby vytvořil tvar smyčky. Výsledný konečný svar zobrazený vpravo je požadovaný dokonalý kruh.

Konkrétní způsob výpočtu dráhy a rychlosti paprsku závisí na řadě faktorů, jako je rychlost, trajektorie a požadovaný tvar výsledného svaru. Důležitý je také typ pohybu - portálový, robotický nebo dopravníkový.

Výhody svařování za chodu

Zvýšení efektivity a propustnosti: Svařování za chodu výrazně snižuje počet nutných startů a zastávek, čímž účinně eliminuje neproduktivní intervaly, které by jinak byly věnovány změně polohy dílů nebo optiky. U výrobních linek, které musí svařovat velké objemy jednotlivých dílů, provádět mnoho svarů na stejném dílu nebo provádět mnoho dlouhých souvislých svarů, je obvykle možné díky svařování on-the-fly několikanásobně zvýšit produktivitu.

Zvýšená přesnost a spolehlivost: svařování za chodu průběžně vypočítává a upravuje parametry svařování s ohledem na nepřetržitý pohyb. Výsledkem je přesné zaměření laserového paprsku při zachování optimálních vlastností paprsku. Kromě toho, protože skenovací hlava využívá omezené zorné pole, jsou výsledky svařování konzistentnější a předvídatelnější, což usnadňuje udržení úzkých procesních oken.

Flexibilita: svařování za chodu lze použít za pohybu snímací hlavy v aplikacích, kde je třeba provést mnoho jednotlivých svarů na velkém dílu, např. při svařování přípojnic baterií. Svařování OTF lze také použít, když snímací hlava zůstává v klidu a pod ní se pohybuje mnoho menších dílů, například pro svařování jednotlivých bateriových článků pohybujících se po rotačním dopravníku.

Svařování za chodu navíc funguje jak s tříosým portálovým a kartézským systémem, tak s pohybem robotického systému.

Kompatibilita s dalšími technologiemi laserového svařování: svařování za chodu lze použít s dalšími výhodnými technologiemi laserového svařování, které mění vlastnosti paprsku a monitorují proces svařování.

Například svařování za chodu je kompatibilní s dvoupaprskovými lasery, které zlepšují kvalitu svaru a snižují rozstřik. Svařování OTF lze také integrovat s přímým laserovým měřením svarů v reálném čase, což je forma monitorování procesu, která pomáhá výrobcům sledovat klíčové charakteristiky svarů, jako je hloubka svaru.

Současné možnosti svařování za chodu

Technologii svařování za chodu nabízí omezený počet poskytovatelů laserových technologií. Pokročilé výpočty a programování, které svařování za chodu umožňují, znamenají, že ačkoli jsou výkonné, přesné možnosti a funkce jsou přísně střeženy.

V případě technologie svařování za chodu vyvinuté společností IPG Photonics byla prokázána rychlost svařování až 1 000 svarů za minutu, a to i při svařování složitějších svarových vzorů, například spirál.

Technologie IPG pro svařování za chodu je také jedinečně kompatibilní s jednovidovými dvoupaprskovými lasery AMB a měřením svarů v reálném čase LDD (přihlášeno k patentování).

Pro jaká odvětví a aplikace je svařování za chodu výhodné?

Svařování za chodu je relativně nová technologie, která však nabízí významné výhody v oblasti produktivity, kvality a spolehlivosti pro různá odvětví a aplikace.

Svařování elektromobilů a baterií: Svařování OTF, které využívají někteří z největších světových výrobců elektromobilů, přirozeně odpovídá extrémně náročným požadavkům na výkon a přesnost v oblasti elektromobility a baterií.

Svařování za chodu, zejména ve spojení s technologií měření svarů v reálném čase a s dvojitým paprskem, je výkonnou metodou svařování pro aplikace, jako je svařování bateriových článků na sběrnici, svařování víka bateriových článků na plechovku, svařování studených desek baterií a bipolární svařování desek pro palivové články.

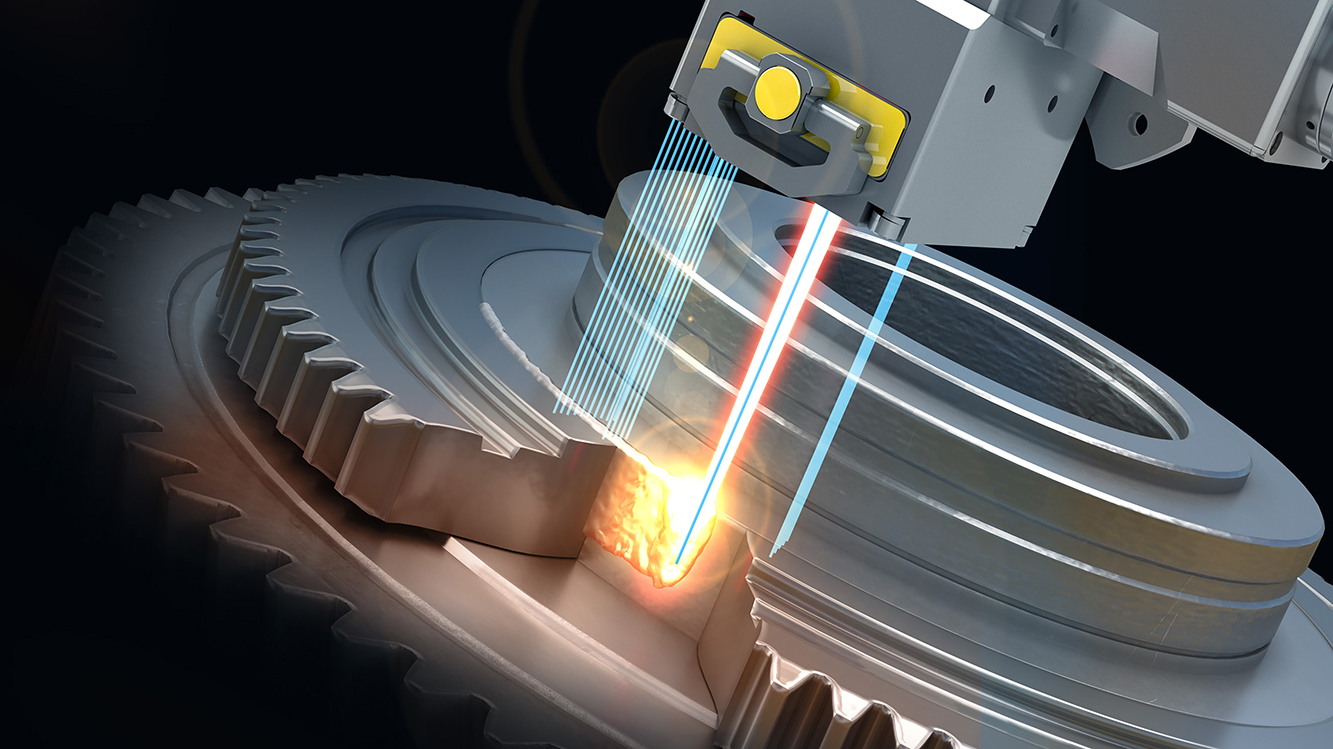

Automobilový průmysl: Přestože souvisí s odvětvím elektromobilů, automobilový průmysl jako celek také těží z lepších výrobních možností, které nabízí svařování za chodu. Svařování OTF se dobře hodí pro svařování plechových dílů karoserie v bílé barvě. Svařování OTF je také perspektivní pro svařování různých dalších automobilových dílů používaných v motorech a převodovkách vozidel.

Letectví a kosmonautika: mnoho stejných výhod, které nabízí svařování OTF, lze použít pro širokou škálu svarů požadovaných v leteckém průmyslu. Podobně jako v odvětví e-mobility je i v leteckém a kosmickém průmyslu často vyžadována jak vysoká výkonnost, tak vysoká přesnost.

Obecná výroba: Svařování za chodu je flexibilní svařovací metoda, která se používá jak pro mikrosvařování, tak pro svařování konstrukcí, a je vhodná pro mnoho obecných aplikací, které využívají vyšší produktivitu.

Začínáme se svařováním za chodu

Technologie IPG pro svařování za chodu je klíčovou součástí vysoce produktivních laserových svařovacích řešení. Máte zájem dozvědět se více o tom, jak může být svařování za chodu přínosné pro vaši aplikaci?

Začít je snadné - pošlete nám vzorové díly, navštivte některou z našich globálních aplikačních laboratoří nebo nám prostě řekněte o své aplikaci.