Che cos'è l'indurimento laser della vernice in polvere?

La polimerizzazione laser utilizza un laser vicino all'infrarosso per gelificare e polimerizzare rapidamente le particelle di rivestimento in polvere applicate elettrostaticamente sulle superfici dei pezzi. Le particelle fuse reagiscono chimicamente in un processo noto come reticolazione per formare un rivestimento che di solito è più spesso, più duro e più durevole della vernice. La polimerizzazione laser delle vernici in polvere consente di ottenere una varietà di finiture comuni, tra cui texture lisce, fini e ruvide, venature fluviali, rughe e metallizzazioni miscelate e legate.

Tradizionalmente, i rivestimenti in polvere vengono polimerizzati in forni industriali che utilizzano il riscaldamento a convezione o le lampade a infrarossi. Il processo laser si differenzia in modo significativo da questi metodi tradizionali per due aspetti principali. In primo luogo, la polimerizzazione laser riscalda selettivamente solo le aree illuminate, anziché riscaldare l'intero pezzo e l'ambiente del forno. Ciò migliora significativamente l'efficienza energetica. In secondo luogo, il processo di riscaldamento stesso è intrinsecamente più efficiente e riduce drasticamente il tempo di polimerizzazione richiesto. Per le operazioni di verniciatura a polvere industriali, questo aumenta notevolmente la produttività del processo.

Come funziona l'indurimento laser della vernice in polvere?

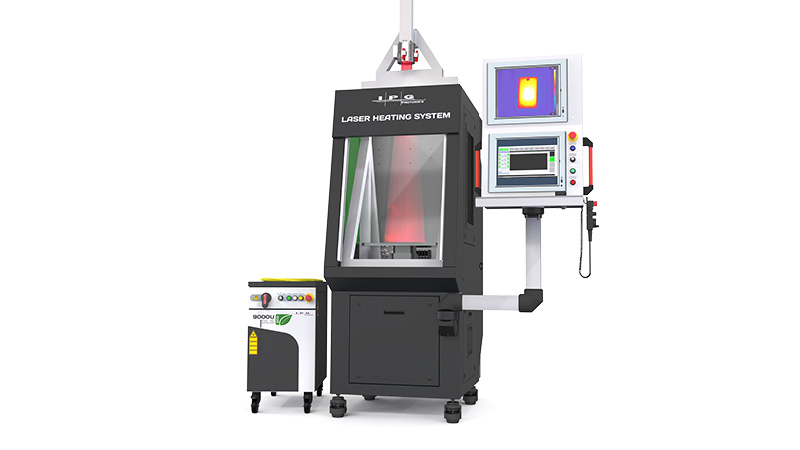

La configurazione di base di un sistema di polimerizzazione laser è relativamente semplice. Il fascio di uscita di un sistema laser a diodi ad alta potenza viene rimodellato e omogeneizzato in intensità mediante un'ottica e quindi proiettato sulla superficie del pezzo per riscaldare solo le aree selezionate.

La maggior parte delle applicazioni laser, come il taglio laser (a sinistra), concentra l'energia laser in un piccolo punto. Nel caso della polimerizzazione laser (a destra), ottiche specializzate proiettano l'energia laser su un'area relativamente ampia.

I fasci laser ad ampio raggio utilizzati durante la polimerizzazione laser possono essere personalizzati nella forma e nelle dimensioni per coprire aree da pochi centimetri su ciascun lato a diversi metri di larghezza e diametro. A seconda della configurazione del fascio, è possibile illuminare sia pezzi singoli che lotti di più pezzi contemporaneamente. È possibile utilizzare sorgenti laser aggiuntive per illuminare aree ancora più ampie.

Un approccio alternativo per i pezzi più grandi o con forme molto curve consiste nel montare l'ottica di proiezione laser su un braccio robotico. In questo modo il fascio può percorrere la superficie del pezzo e persino cambiare angolazione, polimerizzando il rivestimento in polvere mentre lo fa.

La polimerizzazione laser utilizza sistemi laser a diodi ad alta potenza perché offrono diversi vantaggi chiave per questa applicazione. In primo luogo, la loro uscita può essere facilmente convertita in un fascio rettangolare (tra le altre forme di fascio) con una distribuzione uniforme dell'intensità. Ciò è più difficile da ottenere con i fasci di intensità concentrati e rotondi a profilo gaussiano prodotti dalla maggior parte degli altri laser.

Inoltre, i sistemi laser a diodi offrono la più alta efficienza elettrica di qualsiasi altro tipo di laser, spesso superiore al 50%. Inoltre, la luce di lunghezza d'onda vicina all'infrarosso prodotta dai laser a diodi penetra per alcuni micron sotto la superficie del rivestimento. Questo riscaldamento volumetrico trasferisce rapidamente l'energia nello strato di vernice in polvere, accelerando il processo di indurimento e sprecando poca energia per riscaldare il substrato sottostante. Poiché il processo del laser a diodi evita il riscaldamento del pezzo in massa, il tempo di raffreddamento è notevolmente ridotto, consentendo ai laser di polimerizzare rivestimenti su materiali sensibili alla temperatura.

Vantaggi dell'indurimento laser della vernice in polvere

La polimerizzazione laser è una tecnologia innovativa che supera i limiti dei vecchi metodi per fornire risultati di alta qualità in tempi più rapidi e a costi inferiori. I principali vantaggi della polimerizzazione laser delle vernici in polvere includono:

Velocità: I laser a diodi a infrarossi forniscono un riscaldamento rapido e localizzato.I laser a diodi IR forniscono un riscaldamento rapido e localizzato, polimerizzando i rivestimenti in polvere in appena un paio di minuti. Una volta che il rivestimento è gelificato, il materiale sottostante si raffredda rapidamente. In confronto, i forni tradizionali richiedono decine di minuti per riscaldare uniformemente l'intero pezzo, polimerizzare il rivestimento in polvere e quindi raffreddarsi.

Efficienza energetica: Le sorgenti a diodo laser sono altamente efficienti dal punto di vista elettrico e praticamente tutta la loro energia viene diretta nell'area mirata. La luce laser riscalda in modo selettivo ed efficiente la polvere, sprecando meno energia per riscaldare il pezzo e praticamente nessuna energia per riscaldare l'ambiente del forno.

Assenza di calore residuo: I sistemi di polimerizzazione laser sono forni "freddi" che non irradiano praticamente alcun calore residuo nell'ambiente circostante, riducendo i requisiti dei sistemi di controllo della temperatura dell'impianto.

Minimo stress termico: La polimerizzazione laser delle polveri è adatta a materiali sensibili al calore come la plastica e il legno e a parti delicate con elementi metallici sottili.

Controllo del processo: Il funzionamento a temperatura ambiente consente di utilizzare la metrologia di bordo, come le telecamere termiche, per controllare con precisione la temperatura del rivestimento con più o meno 1 grado Celsius.

Agilità: I forni laser hanno una capacità di avvio/arresto quasi istantanea, il che significa che non sono necessari periodi di inattività o di riscaldamento. Inoltre, la massa del pezzo da trattare ha un effetto minimo sulle proprietà del rivestimento, poiché il forno laser riscalda e controlla la temperatura della superficie del rivestimento. In un forno di polimerizzazione convenzionale, un pezzo di massa ridotta non può essere polimerizzato direttamente accanto a un pezzo di massa elevata senza rischiare difetti o problemi di qualità.

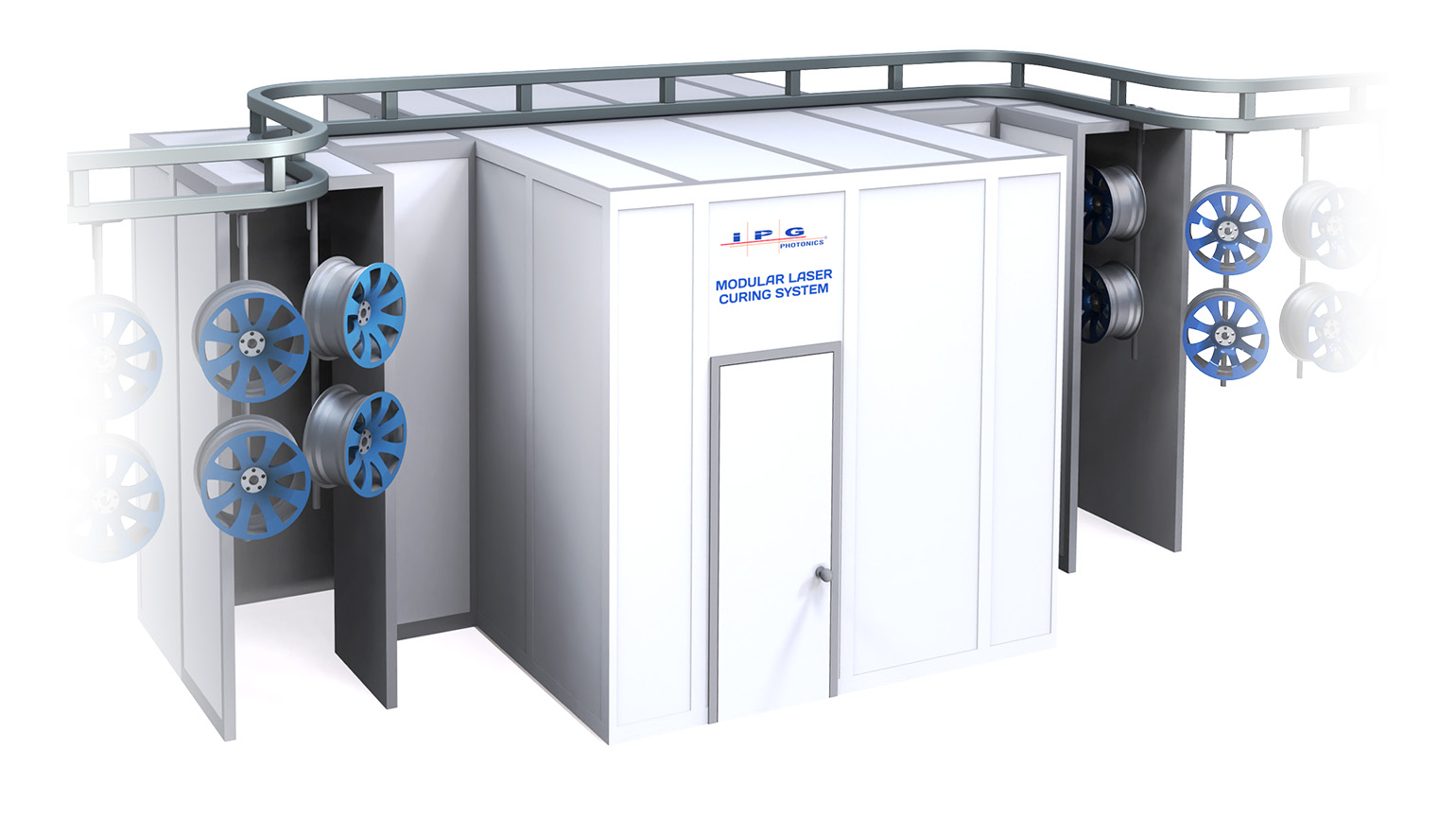

Ingombro ridotto: Un sistema di polimerizzazione laser è compatto e non occupa molto più spazio dell'area dei pezzi che lavora. Inoltre, il processo stesso è compatibile con il flusso continuo dei pezzi per ridurre al minimo i requisiti di spazio complessivo e massimizzare la produttività.

Basso costo di gestione: I costi di esercizio si riducono grazie alla riduzione del consumo energetico, all'assenza di calore di scarico (che altrimenti riscalderebbe l'ambiente di produzione circostante) e a spese di manutenzione sostanzialmente ridotte.

Bassa impronta di carbonio: La combinazione di efficienza elettrica intrinseca, eliminazione del calore residuo irradiato dall'apparecchiatura e assenza di materiali di consumo rendono la polimerizzazione laser un processo più ecologico e sostenibile.