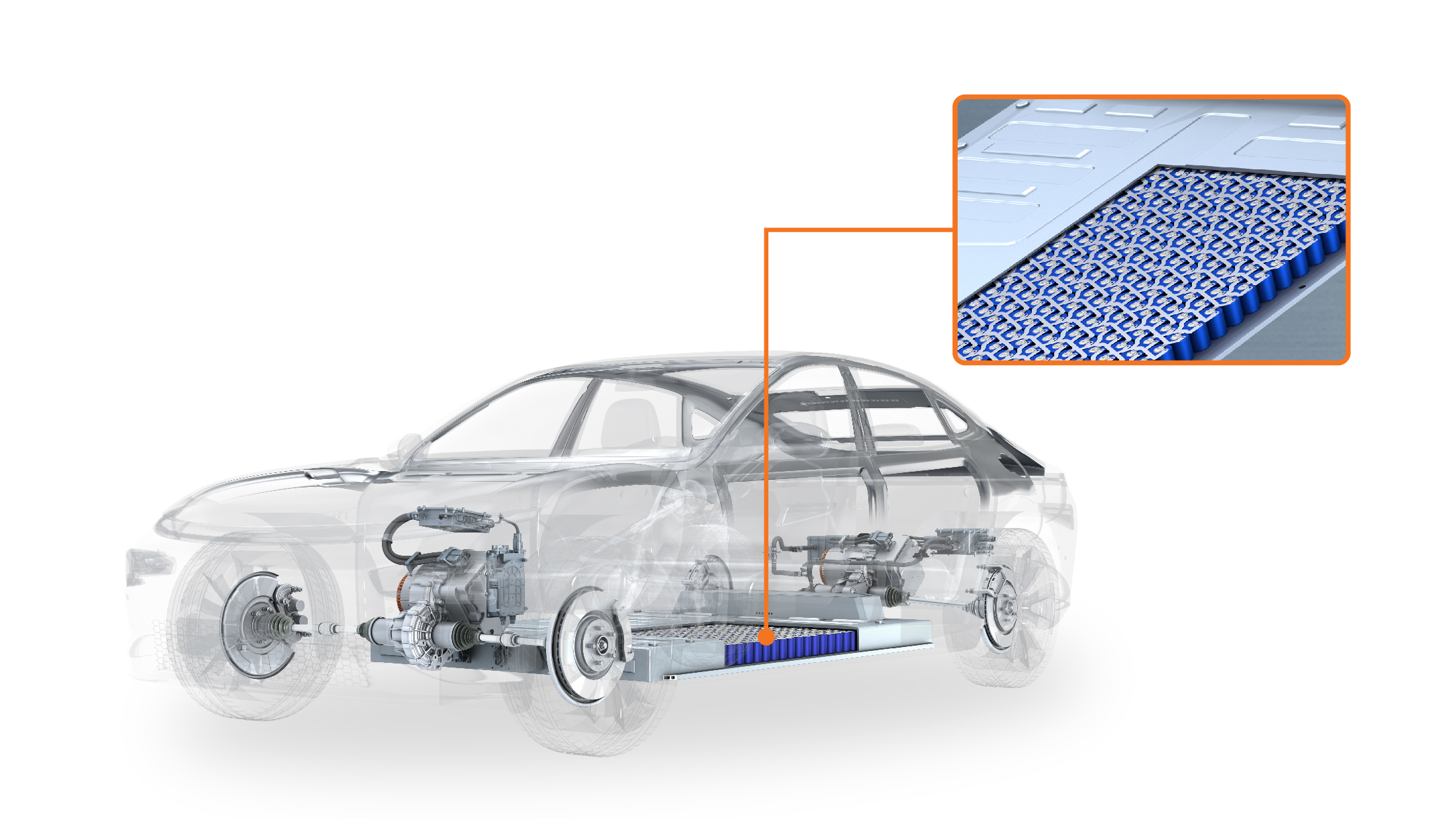

Nel mondo della produzione di batterie per veicoli elettrici (EV), la saldatura laser è una tecnologia fondamentale che offre una precisione, un'affidabilità e un'efficienza senza pari nella giunzione delle celle e delle sbarre delle batterie. La saldatura laser consente di produrre batterie e gruppi di batterie di qualità costante e di realizzare progetti di batterie EV più complessi e performanti. Tuttavia, per sfruttare appieno gli innegabili vantaggi della saldatura laser sono necessarie alcune considerazioni chiave, dall'attrezzaggio al controllo qualità (QA), prima di iniziare la produzione di batterie.

1. Scelta del metodo di serraggio

Esistono due approcci di base alla progettazione dell'attrezzatura che pressa le sbarre o le piastre collettrici sui terminali delle celle della batteria: le maschere di saldatura o i morsetti per cella singola. La scelta tra questi metodi di serraggio influisce in modo significativo sull'efficienza produttiva e sull'adattabilità.

Le maschere di saldatura promettono velocità ed efficienza grazie al bloccaggio della sbarra a più celle contemporaneamente; il rovescio della medaglia è che le tolleranze dimensionali devono necessariamente essere più strette per garantire un contatto sufficiente tra sbarra e cella su un'ampia area. Al contrario, il serraggio di una singola cella consente di variare maggiormente l'allineamento o la geometria delle celle, semplificando la produzione e riducendo i costi. Tuttavia, questa flessibilità va a discapito della velocità. La saldatura laser offre velocità di saldatura da sbarra a cella molto elevate, talvolta superiori a una dozzina di celle al secondo, ma i metodi di serraggio più lenti possono limitare le velocità di saldatura.

La velocità di saldatura laser può superare una dozzina di celle al secondo per le connessioni di celle cilindriche.

2. Posizionamento preciso delle celle

La saldatura laser è un processo eccezionalmente preciso e il posizionamento delle celle deve essere coerente e preciso per garantire saldature uniformi. Variazioni nell'allineamento delle celle all'interno del pacco batteria possono portare a saldature non allineate o a una penetrazione inadeguata della saldatura che compromette l'integrità strutturale. I modelli di portacelle più stretti spesso riducono le variazioni di posizionamento delle celle, ma possono rischiare una compressione eccessiva e danni alle celle durante l'installazione. L'ottimizzazione del design del pacco batteria con guide di allineamento e la riduzione al minimo degli spazi vuoti migliorano l'accessibilità e la qualità della saldatura.

3. Progettare le sbarre collettrici per ottenere più di una prestazione

La progettazione di una sbarra o di una piastra di collettore di corrente efficace non si limita all'ottimizzazione delle prestazioni elettriche. Considerazioni come lo spessore, che determina la rigidità e la flessibilità, hanno un impatto sia sugli utensili che sui parametri laser ottimali. Le sbarre collettrici più spesse, spesso utilizzate per le celle prismatiche, sono efficienti nel trasportare le correnti ma sono più difficili da piegare per il contatto con i terminali delle celle. Inoltre, i materiali più spessi possono aumentare il tempo di penetrazione del laser.

Il materiale delle sbarre è un aspetto particolarmente critico nella progettazione delle sbarre per batterie EV. Il rame è stato a lungo una scelta popolare sia per le sbarre che per altre caratteristiche delle batterie EV, grazie alla sua eccellente conduttività. Tuttavia, l'alluminio ha continuato a crescere in popolarità come sostituto delle sbarre di rame, in quanto offre buone prestazioni elettriche e riduce il peso del pacco batterie. Le sbarre in alluminio spesso pesano la metà di quelle in rame.

Fortunatamente, i laser progettati per la saldatura delle batterie EV mantengono alte velocità di saldatura e un'eccellente qualità di saldatura per un'ampia varietà di design e materiali delle sbarre. I laser per la saldatura delle batterie offrono spesso fasci altamente focalizzati con un'eccellente qualità del fascio che consente di raggiungere rapidamente la penetrazione della saldatura senza creare un'ampia zona interessata dal calore.

4. Pianificazione dei requisiti di gestione delle batterie

Ogni anno i produttori di batterie per veicoli elettrici effettuano milioni, o addirittura miliardi, di saldature tra le sbarre e le celle, rendendo l'automazione efficiente di fondamentale importanza. I fattori che determinano la progettazione delle batterie sono molteplici, ma un esempio illustrativo è il posizionamento dei terminali sulle celle cilindriche.

Le celle cilindriche possono essere progettate con il terminale positivo e negativo in alto o con il terminale positivo in alto e il negativo in basso. La scelta tra questi design determina la velocità e la complessità della produzione. Il tradizionale design superiore/inferiore consente una progettazione semplificata delle sbarre, ma richiede un'ulteriore fase di manipolazione della batteria per capovolgere il gruppo per un secondo passaggio di saldatura. Il design top/top, diventato più comune con l'introduzione delle celle di tipo 4680, consente cicli di produzione più rapidi con una minore movimentazione della batteria, ma richiede un posizionamento preciso della saldatura entro tolleranze ristrette e una progettazione più complessa delle sbarre.

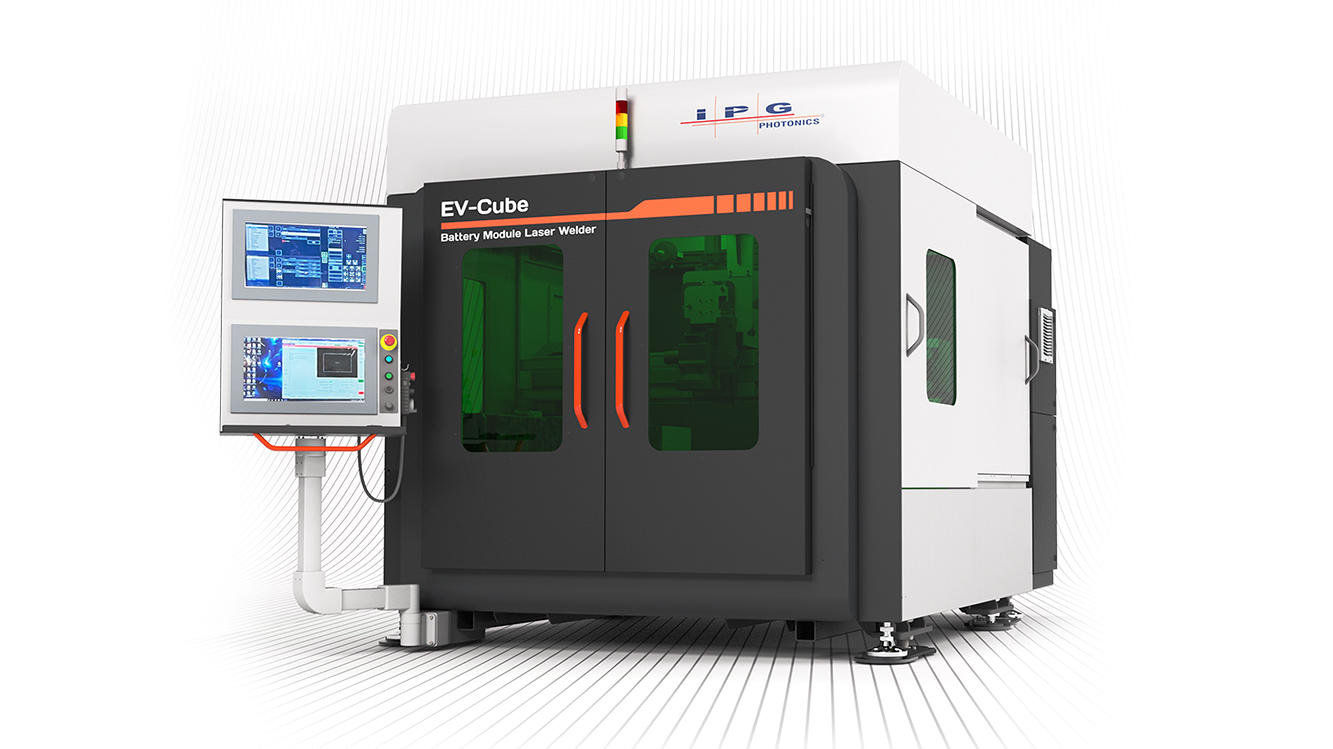

Indipendentemente dal design della batteria o dai requisiti di saldatura della batteria, la saldatura laser si presta bene all'automazione. Un sistema efficace di saldatura laser per batterie EV si adatta alla fase di produzione, dalla ricerca e sviluppo alla produzione su larga scala, e risponde ai requisiti di attrezzaggio e di gestione delle batterie.

5. Incorporare un processo di AQ robusto

Quando le batterie in ingresso hanno qualità superficiale e tolleranze costanti, la saldatura laser è un processo altamente stabile e ripetibile. Tuttavia, se le proprietà dimensionali o posizionali variano inaspettatamente, il risultato può essere una saldatura difettosa. Le saldature difettose comportano costose rilavorazioni o scarti e, nel peggiore dei casi, guasti catastrofici al prodotto finale. È quindi necessario misurare e testare con precisione ed efficienza ogni saldatura tra sbarre e terminali.

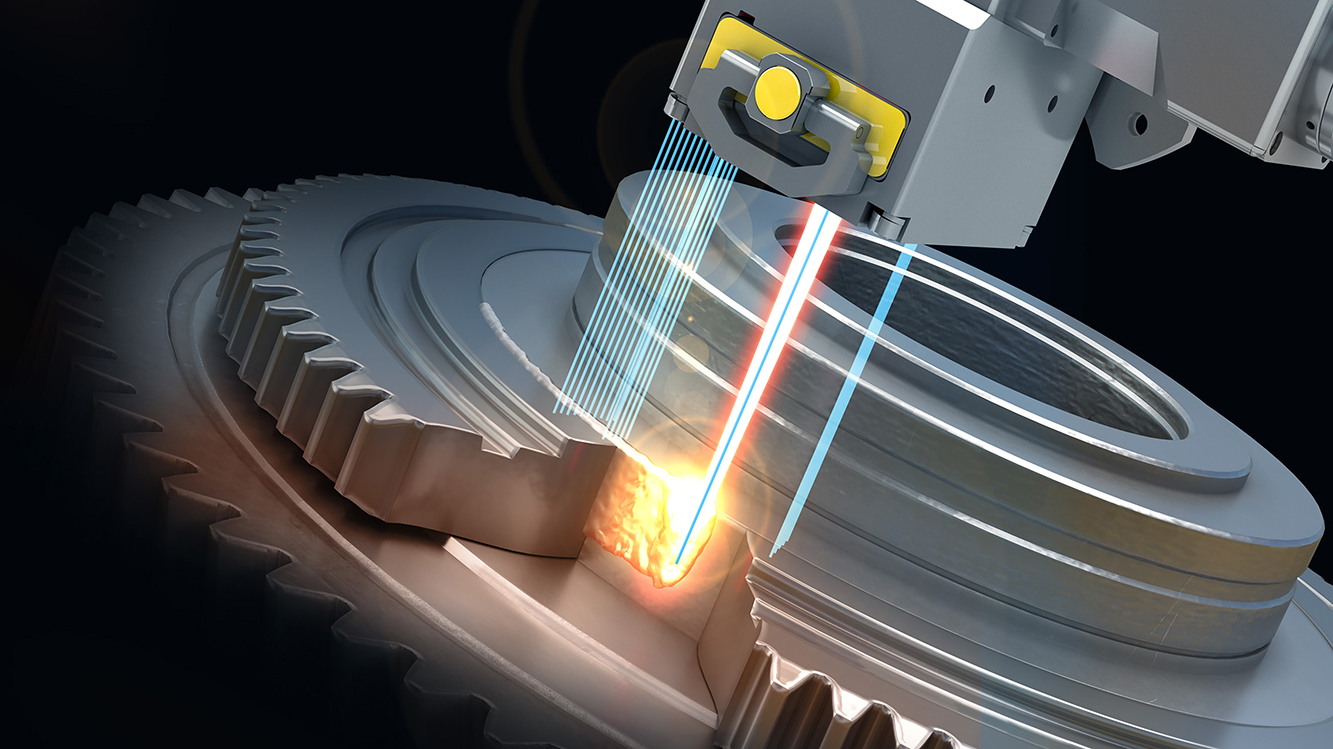

La tecnologia di misurazione della saldatura in tempo reale misura direttamente la geometria della saldatura mentre questa viene eseguita.

I controlli distruttivi producono risultati accurati, ma sono costosi e non sono in grado di misurare tutte le saldature. Metodi come il fotodiodo vengono eseguiti in-processo per ogni saldatura, ma possono effettuare solo misure indirette e fornire risultati imperfetti. I produttori di batterie EV si sono sempre più orientati verso la misurazione delle saldature in tempo reale. La misurazione in tempo reale delle saldature misura direttamente i fattori critici, come la profondità della saldatura, nel momento stesso in cui la saldatura viene eseguita, restituendo dati altamente accurati, paragonabili a quelli dei test distruttivi. Inoltre, le tendenze dei dati di misurazione delle saldature possono rilevare la deriva del processo, aiutando i produttori di batterie a prevenire future saldature inaccettabili.

Sfruttare appieno i vantaggi della saldatura laser

In definitiva, per sfruttare appieno il potenziale della tecnologia di saldatura laser è necessario comprendere le capacità del laser e i requisiti della batteria. La collaborazione con un fornitore esperto di soluzioni laser per la mobilità elettrica è un passo importante per ottimizzare la produzione di batterie EV. I fornitori di soluzioni laser come IPG Photonics integrano laser, erogazione del fascio, misurazione della saldatura in tempo reale e sistemi laser appositamente costruiti per la saldatura delle batterie per aiutare i produttori di batterie ad avere successo in questo settore dinamico.

Per saperne di più: Come iniziare con una soluzione per la saldatura delle batterie