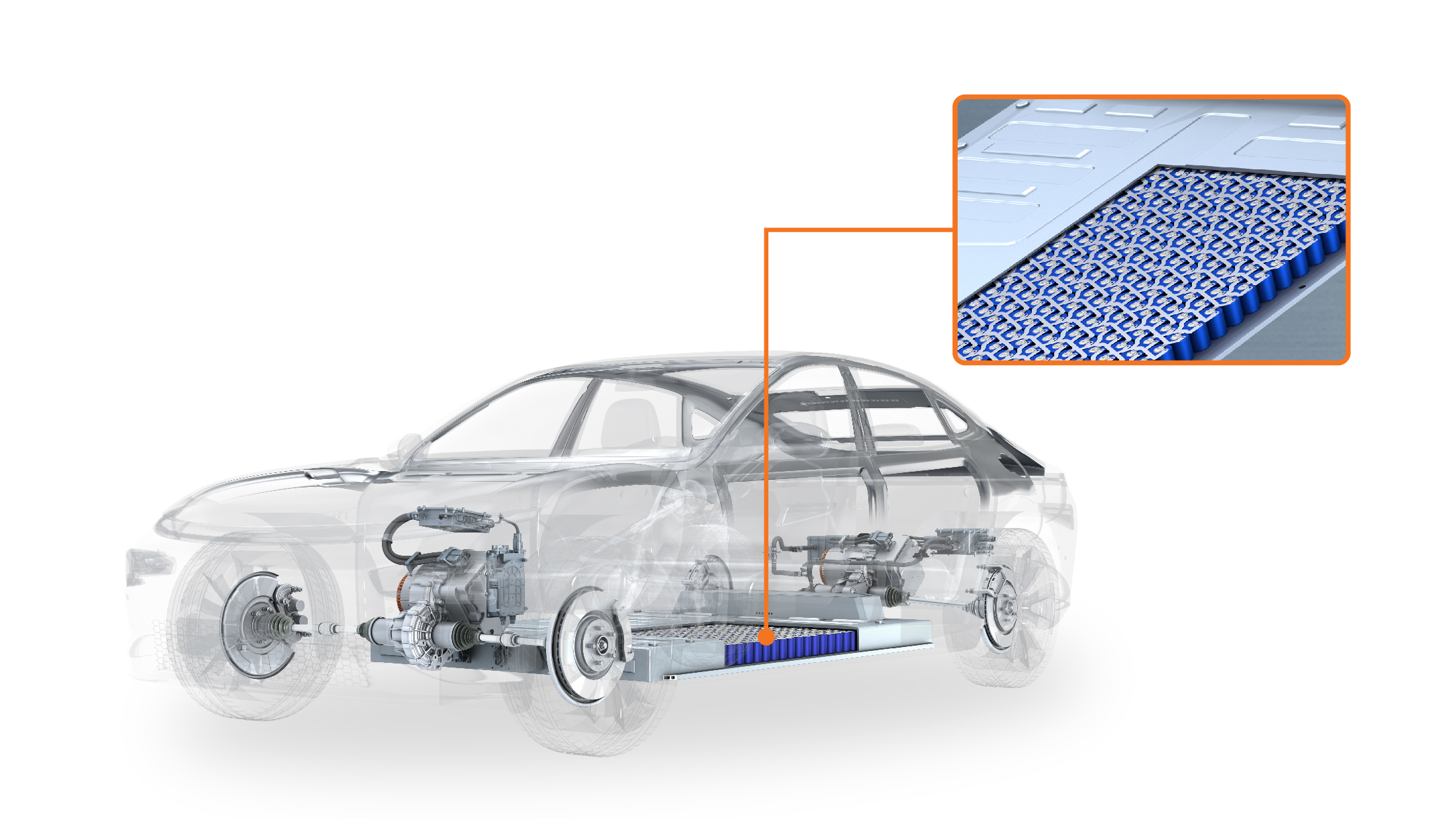

In de wereld van de productie van batterijen voor elektrische voertuigen (EV) is laserlassen een hoeksteentechnologie die ongeëvenaarde precisie, betrouwbaarheid en efficiëntie biedt bij het verbinden van batterijcellen en busbars. Laserlassen maakt de productie mogelijk van accu's en accusamenstellingen van een constante hoge kwaliteit en maakt complexere ontwerpen van EV-batterijen met hogere prestaties mogelijk. Maar om de onmiskenbare voordelen van laserlassen ten volle te benutten, zijn enkele belangrijke overwegingen nodig, van tooling tot kwaliteitsborging (QA), voordat de batterijproductie kan beginnen.

1. Een klemmethode kiezen

Er zijn twee basisbenaderingen voor het ontwerp van het tooling dat busbars of collectorplaten op accupolen perst: lasmaskers of afzonderlijke celklemmen. De keuze tussen deze klemmethoden heeft een grote invloed op de productie-efficiëntie en het aanpassingsvermogen.

Lasmaskers beloven snelheid en efficiëntie door de busbar in één keer op meerdere cellen te klemmen. Het nadeel is dat de maattoleranties kleiner moeten zijn om over een groot gebied voldoende contact busbar te garanderen. Omgekeerd kan bij het klemmen van één cel meer variatie worden aangebracht in de uitlijning of geometrie van de cel, wat de productie vereenvoudigt en de kosten verlaagt. Deze flexibiliteit gaat echter ten koste van de snelheid. Laserlassen biedt zeer hoge snelheden busbar lassen busbar, soms meer dan een dozijn cellen per seconde, maar langzamere opspanmethoden kunnen de lassnelheid beperken.

Laserlassnelheden kunnen een dozijn cellen per seconde overschrijden voor cilindrische celverbindingen

2. Zorgen voor nauwkeurige celpositionering

Laserlassen is een uitzonderlijk nauwkeurig proces en de celpositionering moet consistent en nauwkeurig zijn om uniforme lassen te garanderen. Variaties in de uitlijning van de cellen binnen de accu kunnen leiden tot verkeerd uitgelijnde lassen of onvoldoende laspenetratie die de structurele integriteit in gevaar brengt. Strakkere celhouderontwerpen verminderen vaak de variatie in de plaatsing van de batterij, maar kunnen leiden tot overcompressie en celbeschadiging tijdens de installatie. Het optimaliseren van het ontwerp van de batterijhouder met uitlijningsgeleiders en het minimaliseren van openingen verbetert de toegankelijkheid en kwaliteit van de lasnaad.

3. Busbars ontwerpen voor meer dan alleen prestaties

Bij het ontwerpen van een effectieve busbar of stroomcollectorplaat komt meer kijken dan het optimaliseren van de elektrische prestaties. Overwegingen als dikte, die stijfheid en flexibiliteit dicteert, hebben invloed op zowel tooling als de optimale laserparameters. Dikkere busbars, vaak gebruikt voor prismatische cellen, zijn efficiënt in het geleiden van stromen, maar zijn moeilijker te buigen voor contact met celterminals. Bovendien kunnen dikkere materialen de laserpenetratietijd verlengen.

Het materiaal vanBusbar is een bijzonder kritische overweging bij het ontwerpen van EV-batterij busbars. Koper is lange tijd een populaire keuze geweest voor zowel busbars als andere EV-batterij eigenschappen vanwege het uitstekende geleidingsvermogen. Aluminium is echter steeds populairder geworden als vervanging voor koperen busbars omdat het goede elektrische prestaties biedt en tegelijkertijd het gewicht van de batterij vermindert. Aluminium busbars wegen vaak maar half zoveel als koperen busbars.

Gelukkig bieden lasers die zijn ontworpen voor het lassen van EV-batterijen hoge lassnelheden en een uitstekende laskwaliteit voor een grote verscheidenheid aan busbar en materialen. Lasers voor batterijlassen bieden vaak zeer gerichte bundels met een uitstekende Straalkwaliteit die snel laspenetratie bereiken zonder een grote warmte-beïnvloede zone te creëren.

4. Planning voor vereisten voor batterijverwerking

Elk jaar maken fabrikanten van EV-batterijen miljoenen of zelfs miljarden lassen van busbar, waardoor efficiënte automatisering van cruciaal belang is. Er zijn veel factoren die het batterijontwerp bepalen, maar één illustratief voorbeeld is de plaatsing van de aansluitklemmen op cilindrische cellen.

Cilindrische cellen kunnen worden ontworpen met zowel de positieve als de negatieve pool aan de bovenkant of de positieve pool aan de bovenkant en de negatieve pool aan de onderkant. De keuze tussen deze ontwerpen bepaalt de productiesnelheid en de complexiteit. Het traditionele boven/onder-ontwerp maakt een vereenvoudigd busbar mogelijk, maar vereist een extra stap in de batterijstap om de assemblage om te keren voor een tweede lasgang. Het top/top-ontwerp, dat steeds gebruikelijker is geworden met de introductie van 4680-stijl cellen, maakt snellere productiecycli mogelijk met minder handling van de batterij, maar vereist zowel nauwkeurige lasplaatsing binnen nauwe toleranties als een complexer busbar .

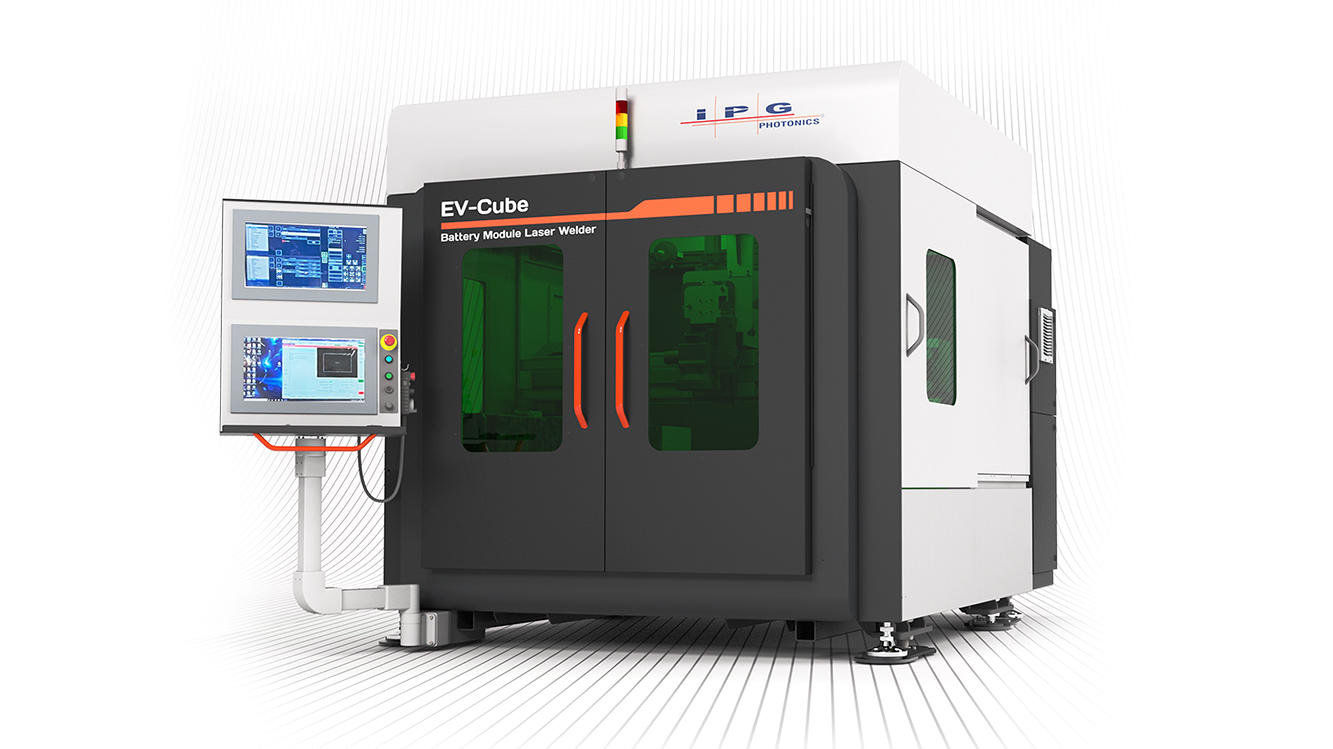

Ongeacht het batterijontwerp of de vereisten voor het batterijlassen, leent laserlassen zich goed voor automatisering. Een effectief lasersysteem voor EV-batterijen past bij het as , van R&D tot productie op grote schaal, en voldoet aan de vereisten voor tooling en handling van batterijen.

5. Integreren van een robuust QA-proces

Als binnenkomende batterijen een consistente oppervlaktekwaliteit en toleranties hebben, is laserlassen een zeer stabiel en herhaalbaar proces. Als de afmetingen of positie echter onverwacht variëren, kan het resultaat een foutieve las zijn. Defecte lassen resulteren in duur herwerk of schroot en in het ergste geval in catastrofale defecten in het eindproduct. Daarom is het noodzakelijk om nauwkeurig en efficiënt elke las busbar te meten en te testen.

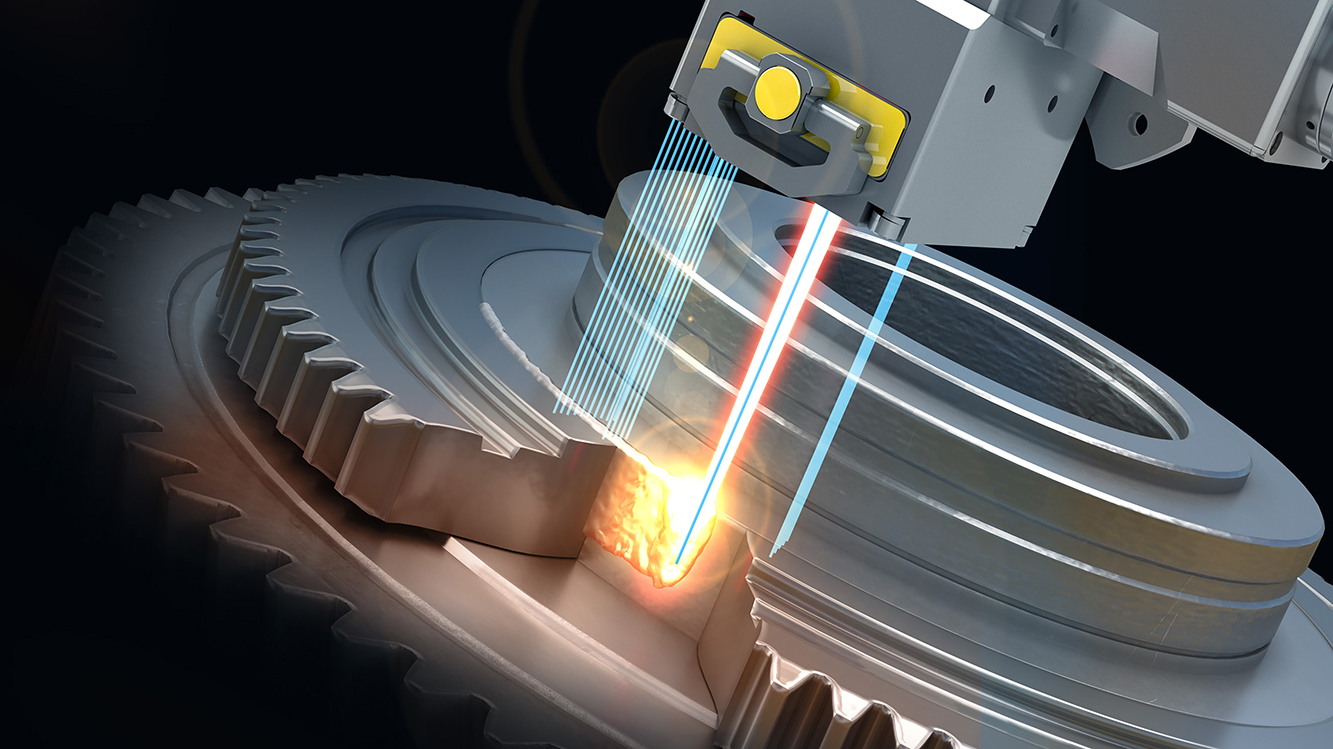

De realtime lasmeettechnologie meet direct de lasgeometrie terwijl de las wordt gemaakt.

Destructief onderzoek levert nauwkeurige resultaten op, maar is duur en niet in staat om elke las te meten. Methoden zoals fotodiodes worden tijdens het proces voor elke las uitgevoerd, maar kunnen alleen indirecte metingen uitvoeren en geven onvolmaakte resultaten. Fabrikanten van EV-batterijen zijn steeds meer overgestapt op real-time lasmetingen. Realtime lasmetingen meten direct kritieke factoren zoals lasdiepte terwijl de las wordt gemaakt en leveren zeer nauwkeurige gegevens die vergelijkbaar zijn met destructieve testen. Bovendien kunnen trends in de lasmeetgegevens procesafwijkingen detecteren, waardoor batterijfabrikanten in de toekomst onaanvaardbare lassen kunnen voorkomen.

Optimaal profiteren van laserlassen

Uiteindelijk vereist het benutten van het volledige potentieel van laserlastechnologie inzicht in zowel lasermogelijkheden als batterijvereisten. Samenwerken met een ervaren leverancier van laseroplossingene-mobility is een belangrijke stap in het optimaliseren van de productie van EV-batterijen. Aanbieders van laseroplossingen zoals IPG Photonics integreren lasers, beam delivery, real-time lasmetingen en lasersystemen die speciaal zijn gebouwd voor het lassen van batterijen om batterijproducenten te helpen succesvol te zijn in deze dynamische industrie.

Meer informatie: Hoe te beginnen met een oplossing voor batterijlassen