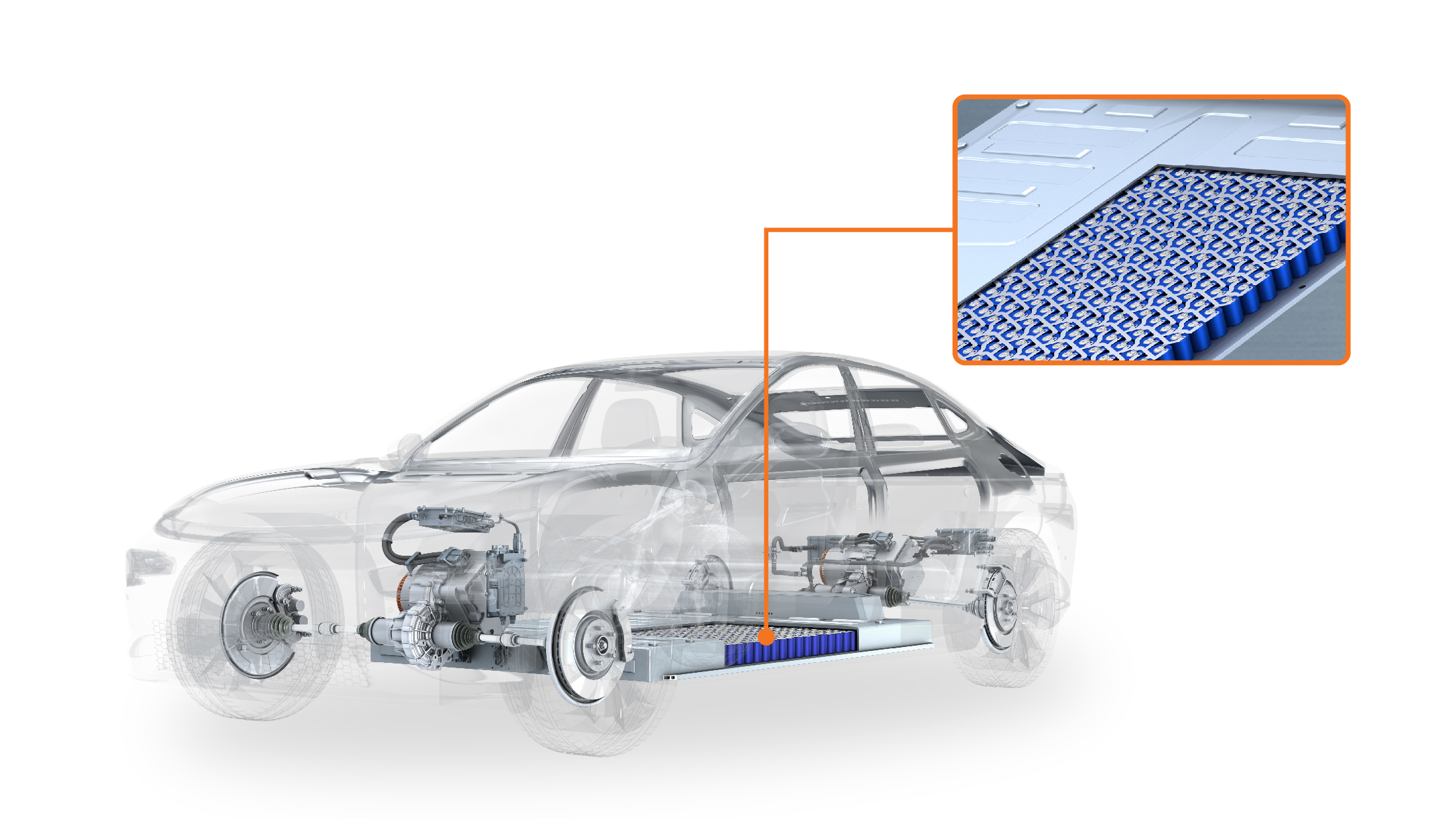

En el mundo de la fabricación de baterías para vehículos eléctricos (VE), la soldadura láser es una tecnología fundamental que ofrece una precisión, fiabilidad y eficacia sin precedentes en la unión de celdas y barras colectoras de baterías. La soldadura láser permite la producción de baterías y conjuntos de baterías de alta calidad y permite diseños de baterías para VE más complejos y de mayor rendimiento. Sin embargo, para aprovechar al máximo las innegables ventajas de la soldadura láser es necesario tener en cuenta algunas consideraciones clave, desde el utillaje hasta la garantía de calidad (QA), antes de iniciar la producción de baterías.

1. Elegir un método de sujeción

Existen dos enfoques básicos para el diseño del utillaje que sujeta a presión las barras colectoras o las placas colectoras a los terminales de las celdas de las baterías: máscaras de soldadura o pinzas para celdas individuales. La elección entre estos métodos de sujeción influye significativamente en la eficiencia y la adaptabilidad de la producción.

Las máscaras de soldadura prometen velocidad y eficacia al sujetar la barra colectora a varias celdas a la vez; el inconveniente es que las tolerancias dimensionales deben ser necesariamente más estrictas para garantizar un contacto suficiente entre la barra colectora y la celda en una zona amplia. Por el contrario, la sujeción de una sola celda permite mayores variaciones en la alineación o geometría de las celdas, lo que simplifica la producción y reduce los costes. Sin embargo, esta flexibilidad se consigue a costa de la velocidad. La soldadura láser ofrece velocidades de soldadura entre barras colectoras muy elevadas, que a veces superan la docena de celdas por segundo, pero los métodos de sujeción más lentos pueden limitar la velocidad de soldadura.

Las velocidades de soldadura láser pueden superar la docena de celdas por segundo para conexiones de celdas cilíndricas

2. Posicionamiento preciso de las células

La soldadura láser es un proceso excepcionalmente preciso y la posición de las celdas debe ser coherente y exacta para garantizar soldaduras uniformes. Las variaciones en la alineación de las celdas dentro de la batería pueden provocar soldaduras desalineadas o una penetración inadecuada de la soldadura que comprometa la integridad estructural. Los diseños de portapilas más ajustados suelen reducir las variaciones de colocación de las pilas, pero pueden provocar una compresión excesiva y daños en las pilas durante la instalación. Optimizar el diseño del paquete de baterías con guías de alineación y minimizar los huecos mejora la accesibilidad y la calidad de las soldaduras.

3. Diseño de barras colectoras para algo más que rendimiento

Diseñar una barra colectora o una placa captadora de corriente eficaz implica algo más que optimizar el rendimiento eléctrico. Consideraciones como el grosor, que dicta la rigidez y la flexibilidad, afectan tanto al utillaje como a los parámetros óptimos del láser. Las barras colectoras más gruesas, a menudo utilizadas para células prismáticas, son eficaces para transportar corriente, pero son más difíciles de doblar para hacer contacto con los terminales de las células. Además, los materiales más gruesos pueden aumentar el tiempo de penetración del láser.

El material de la barra colectora es un aspecto especialmente crítico a la hora de diseñar barras colectoras para baterías de vehículos eléctricos. El cobre ha sido durante mucho tiempo una opción popular tanto para las barras colectoras como para otros elementos de las baterías de los VE debido a su excelente conductividad. Sin embargo, el aluminio sigue ganando popularidad como sustituto de las barras de cobre, ya que ofrece un buen rendimiento eléctrico y reduce el peso de la batería. Las barras colectoras de aluminio pesan a menudo la mitad que las de cobre.

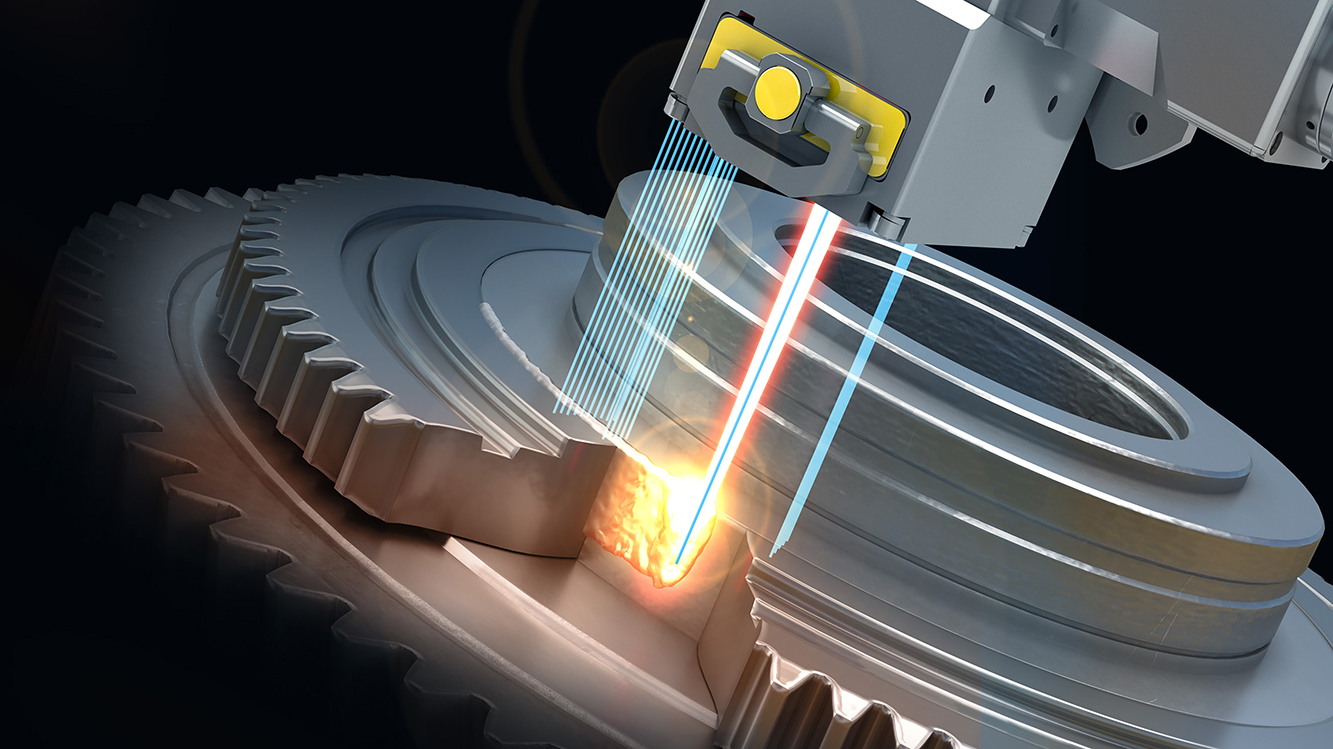

Afortunadamente, los láseres diseñados para la soldadura de baterías de VE mantienen altas velocidades de soldadura y una excelente calidad de soldadura para una amplia variedad de diseños y materiales de barras colectoras. Los láseres de soldadura de baterías suelen ofrecer haces muy concentrados con una excelente calidad de haz que consiguen una rápida penetración de la soldadura sin crear una gran zona afectada por el calor.

4. Planificación de los requisitos de manipulación de baterías

Cada año, los fabricantes de baterías para vehículos eléctricos realizan millones, o incluso miles de millones, de soldaduras entre barras colectoras y celdas, por lo que la automatización eficiente es de vital importancia. Hay muchos factores que influyen en el diseño de las baterías, pero un ejemplo ilustrativo es la colocación de los terminales en las celdas cilíndricas.

Las celdas cilíndricas pueden diseñarse con los terminales positivo y negativo en la parte superior o con el terminal positivo en la parte superior y el negativo en la inferior. La elección de uno u otro diseño determina la velocidad y la complejidad de la producción. El diseño tradicional superior/inferior permite simplificar el diseño de las barras colectoras, pero requiere un paso adicional en la manipulación de la pila para voltear el conjunto para una segunda pasada de soldadura. El diseño arriba/arriba, que se ha hecho más común con la introducción de las celdas de estilo 4680, permite ciclos de producción más rápidos con menor manipulación de la batería, pero exige tanto una colocación precisa de la soldadura dentro de tolerancias estrechas como un diseño más complejo de la barra colectora.

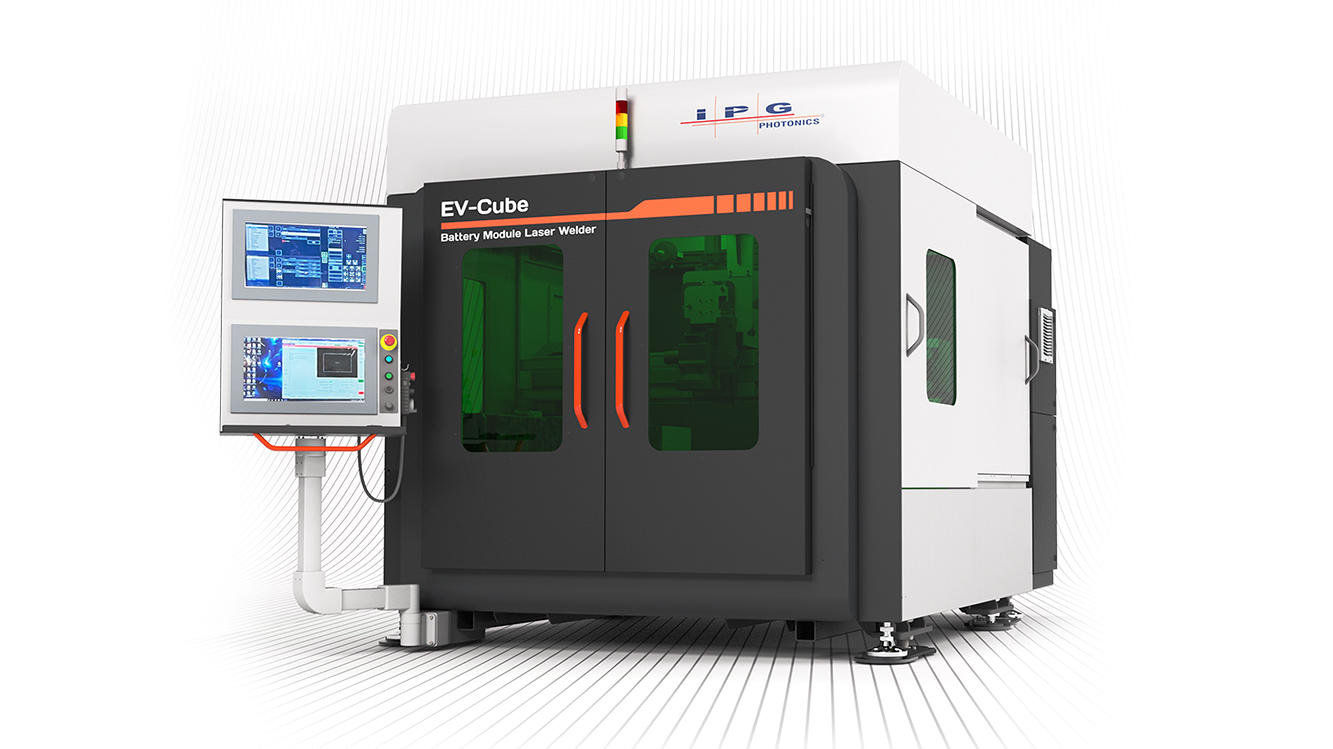

Independientemente del diseño de la batería o de los requisitos de soldadura de la batería, la soldadura láser se presta bien a la automatización. Un sistema eficaz de soldadura láser para baterías de vehículos eléctricos se adapta a la fase de producción, desde I+D hasta la fabricación a gran escala, y aborda los requisitos de utillaje y manipulación de las baterías.

5. Incorporación de un sólido proceso de garantía de calidad

Cuando las baterías entrantes tienen una calidad superficial y unas tolerancias constantes, la soldadura láser es un proceso altamente estable y repetible. Sin embargo, si las propiedades dimensionales o posicionales varían inesperadamente, el resultado puede ser una soldadura defectuosa. Las soldaduras defectuosas provocan costosas repeticiones o desechos y, en el peor de los casos, fallos catastróficos en el producto final. Por lo tanto, es necesario medir y probar con precisión y eficacia todas las soldaduras entre barras colectoras y terminales.

La tecnología de medición de soldaduras en tiempo real mide directamente la geometría de la soldadura a medida que se realiza.

Los ensayos destructivos producen resultados precisos, pero son caros e incapaces de medir todas las soldaduras. Métodos como el fotodiodo se realizan durante el proceso para cada soldadura, pero sólo pueden tomar medidas indirectas y proporcionan resultados imperfectos. Los fabricantes de baterías para VE recurren cada vez más a la medición de soldaduras en tiempo real. La medición de soldaduras en tiempo real mide directamente factores críticos como la profundidad de la soldadura a medida que se realiza, lo que proporciona datos muy precisos comparables a los de las pruebas destructivas. Además, las tendencias en los datos de medición de soldaduras pueden detectar desviaciones del proceso, lo que ayuda a los fabricantes de baterías a evitar futuras soldaduras inaceptables.

Aprovechar al máximo la soldadura láser

En última instancia, para aprovechar todo el potencial de la tecnología de soldadura láser es necesario conocer tanto las capacidades del láser como los requisitos de la batería. Trabajar con un proveedor experimentado en soluciones láser para movilidad eléctrica es un paso importante para optimizar la producción de baterías para vehículos eléctricos. Los proveedores de soluciones láser como IPG Photonics integran láseres, suministro de haces, medición de soldaduras en tiempo real y sistemas láser especialmente diseñados para la soldadura de baterías con el fin de ayudar a los fabricantes de baterías a triunfar en este dinámico sector.

Más información: Cómo empezar con una solución de soldadura de baterías