Wat is laser poedercoating uitharden?

Laseruitharding maakt gebruik van een nabij-infraroodlaser om snel gel te maken en vervolgens elektrostatisch aangebrachte poedercoatingdeeltjes uit te harden op onderdelenoppervlakken. De gesmolten deeltjes reageren chemisch in een proces dat bekend staat als crosslinking om een coating te vormen die meestal dikker, harder en duurzamer is dan verf. Laseruitharding van poedercoating maakt een verscheidenheid aan gangbare poedercoatingafwerkingen mogelijk, waaronder gladde, fijne en ruwe texturen, rivieraderen, rimpels en gemengde en gebonden metallics.

Traditioneel worden poedercoatings uitgehard in industriële ovens die gebruik maken van convectieverwarming of infraroodlampen. Het laserproces verschilt in twee belangrijke opzichten van deze oude methoden. Ten eerste verwarmt laseruitharding selectief alleen de verlichte delen in plaats van het gehele onderdeel en de ovenomgeving te verwarmen. Dit verbetert de energie-efficiëntie aanzienlijk. Ten tweede is het verwarmingsproces zelf inherent efficiënter, waardoor de benodigde uithardingstijd drastisch wordt verkort. Voor industriële poedercoatprocessen verhoogt dit de verwerkingscapaciteit aanzienlijk.

Hoe werkt laser poedercoating uitharding?

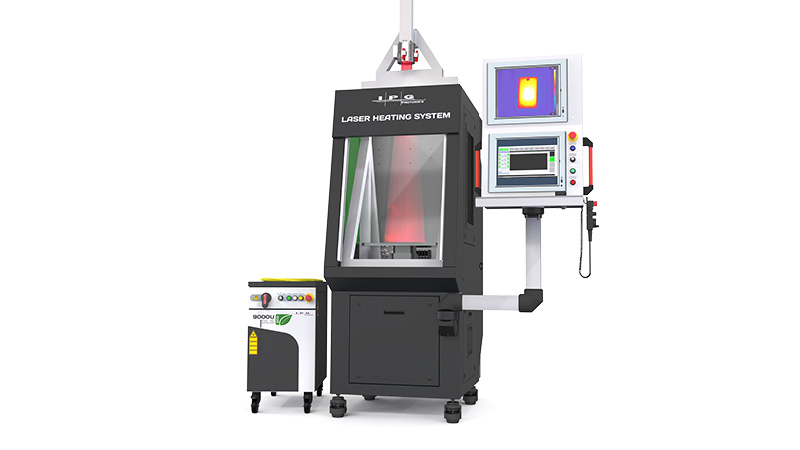

De basisconfiguratie van een laseruithardingssysteem is relatief eenvoudig. De uitgangsbundel van een diodelasersysteemhigh-power wordt opnieuw gevormd en ook gehomogeniseerd in intensiteit door optiek en vervolgens geprojecteerd op het (de) onderdeeloppervlak(ken) om alleen de geselecteerde gebieden te verwarmen.

De meeste lasertoepassingen, zoals lasersnijden (links), richten laserenergie op een klein punt. In het geval van laseruitharding (rechts), projecteren gespecialiseerde optieken laserenergie over een relatief groot gebied.

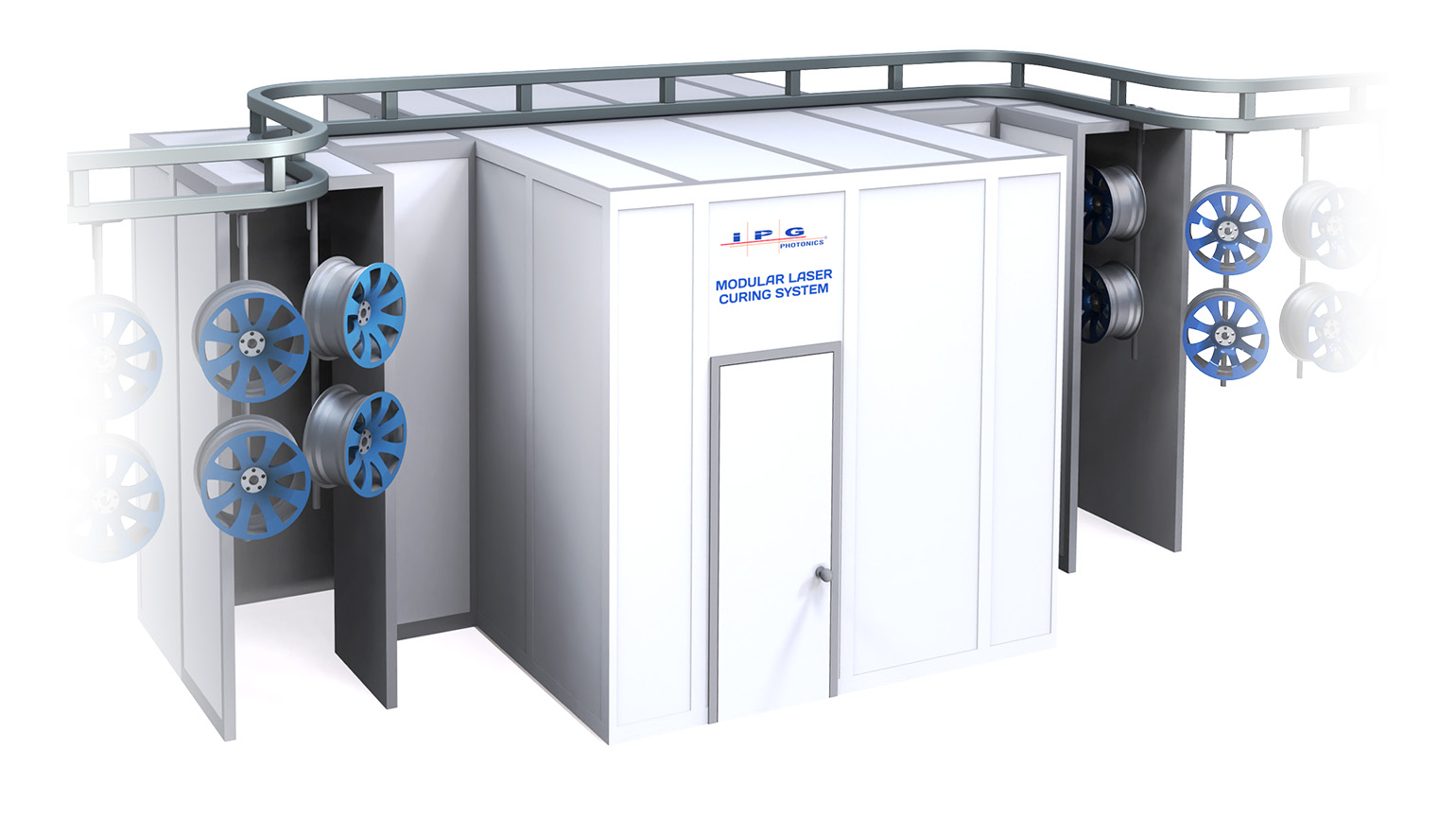

De laserbundels voor grote oppervlakken die gebruikt worden tijdens het uitharden met een laser kunnen qua vorm en grootte aangepast worden om oppervlakken te bestrijken van enkele centimeters aan elke kant tot enkele meters in breedte en diameter. Enkelvoudige onderdelen kunnen worden belicht, maar ook batches van meerdere onderdelen tegelijk, afhankelijk van de bundelconfiguratie. Er kunnen extra laserbronnen worden gebruikt om nog grotere oppervlakken te belichten.

Een alternatieve aanpak voor grotere onderdelen of onderdelen met sterk gebogen vormen is om de laserprojectieoptiek op een robotarm te monteren. Hierdoor kan de straal over het oppervlak van het onderdeel slag en zelfs van hoek veranderen, waardoor de poedercoating uithardt.

Bij laseruitharding wordt gebruik gemaakt van high-power diodelasersystemen omdat deze een aantal belangrijke voordelen bieden voor deze applicatie. Ten eerste kan hun output gemakkelijk worden omgezet in een rechthoekige bundel (naast andere bundelvormen) met een uniforme intensiteitsverdeling. Dit is moeilijker te bereiken met de scherp gefocuste, ronde Gaussische intensiteitsprofielbundels die door de meeste andere lasers worden geproduceerd.

Daarnaast bieden diodelasersystemen de hoogste elektrische efficiëntie van alle lasertypes - vaak meer dan 50%. Bovendien dringt het licht van de nabij-infrarode golflengte dat door diodelasers wordt geproduceerd enkele microns onder het coatingoppervlak door. Deze volumetrische verwarming brengt snel energie over in de poedercoatinglaag waardoor het uithardingsproces versnelt terwijl er weinig energie wordt verspild aan het verwarmen van het onderliggende substraat. Omdat het diodelaserproces verhitting van het bulkproduct vermijdt, wordt de afkoeltijd sterk verkort, waardoor lasers coatings kunnen uitharden op temperatuurgevoelige materialen.

Voordelen van laser poedercoating uitharding

Laseruitharding is een innovatieve technologie die de beperkingen van oudere methoden overwint om sneller en tegen lagere kosten resultaten van hoge kwaliteit te leveren. De belangrijkste voordelen van laseruitharding van poedercoatings zijn onder andere

Snelheid: DichtbijIR-diodelasers zorgen voor een snelle, plaatselijke verwarming, waardoor poedercoatings in slechts een paar minuten uitharden. Zodra de coating is uitgehard, koelt het onderliggende materiaal snel af. Ter vergelijking: conventionele ovens hebben tientallen minuten nodig om het hele onderdeel gelijkmatig te verwarmen, de poedercoating uit te harden en weer af te koelen.

Energie-efficiëntie: Laserdiodebronnen zijn zeer elektrisch efficiënt en vrijwel al hun energie wordt gericht op het doelgebied. Het laserlicht verwarmt het poeder selectief en efficiënt, waardoor er minder energie wordt verspild aan het verwarmen van het onderdeel en vrijwel geen energie aan het verwarmen van de ovenomgeving.

Geen afvalwarmte: Laseruithardingssystemen zijn "koude" ovens die vrijwel geen afvalwarmte afgeven aan de omringende ruimte, waardoor er minder eisen worden gesteld aan de temperatuurregelingssystemen in de faciliteit.

Minimale thermische stress: Laserpoedercoating is geschikt voor warmtegevoelige materialen zoals kunststof en hout en voor kwetsbare onderdelen met dunne metalen elementen.

Procesbeheersing: Werking bij kamertemperatuur maakt het gebruik van metrologie aan boord mogelijk, zoals thermische camera's, om de coatingtemperatuur nauwkeurig te regelen tot op plus of min 1 graad Celsius.

Wendbaarheid: Laserovens kunnen vrijwel direct starten/stoppen, wat betekent dat er geen rustperioden of opwarmperioden nodig zijn. Bovendien heeft de massa van het te coaten onderdeel weinig invloed op de coatingeigenschappen omdat de laseroven de oppervlakte temperatuur van de coating verwarmt en bewaakt. In een conventionele hardingsoven kan een onderdeel met een lage massa niet direct naast een onderdeel met een hoge massa worden uitgehard zonder risico op defecten of kwaliteitsproblemen.

Klein vloeroppervlak: Een laseruithardingssysteem is compact en neemt niet veel meer vloeroppervlak in dan het oppervlak van de te bewerken onderdelen. Bovendien is het proces zelf compatibel met een continue productstroom om de totale vloeroppervlak te minimaliseren en de productiedoorvoer te maximaliseren.

Lage eigendomskosten: De bedrijfskosten zijn lager door het lagere energieverbruik, de afwezigheid van uitlaatwarmte (die anders de omringende productieomgeving opwarmt) en aanzienlijk lagere onderhoudskosten.

Lage koolstofvoetafdruk: De combinatie van inherente elektrische efficiëntie, eliminatie van afvalwarmte die door de apparatuur wordt uitgestraald en het ontbreken van verbruiksartikelen maken van laseruitharding een groener, duurzamer proces.