Industriële lasers worden in veel industrieën gebruikt, waar ze traditionele productiegereedschappen en -methoden blijven vervangen door een hogere verwerkingscapaciteit, flexibiliteit en precisie.

Voor veel fabrikanten zijn lasers een steunpilaar geworden voor toepassingen als snijden, lassen en markeren. Maar sommige fabrikanten beginnen ook voordeel te halen uit lasers voor veeleisende boortoepassingen. De luchtvaartindustrie zag bijvoorbeeld jaren geleden al de voordelen in van laserboren voor het maken van precisiegaten in motoronderdelen om de koeling te bevorderen, de brandstofefficiëntie te verbeteren en de luchtweerstand te verminderen.

De voortdurende vooruitgang in de laserboortechnologie biedt ook mogelijkheden voor de filterfabricage-industrie. Dit artikel behandelt de basisprincipes van het laserboren en de voordelen die het biedt voor industriële filter- en schermfabrikanten.

Wat is laserboren?

Laserboren is contactloos voor het maken van gaten proces waarbij een zeer gerichte lichtstraal wordt gebruikt om te boren of ponsen gaten te boren of te ponsen. Laserboren heeft veel overeenkomsten met lasersnijden, omdat beide gericht zijn op het bereiken van volledige penetratie van het doelmateriaal.. Echter, laserboren is meestal gebruikt om kleine gaten te maken die relatiefy op minimale of geen laterale snijsnijbewegingen.

Filterontwerp en vereisten

Filters spelen een cruciale rol in industrieën zoals voedselverwerking, industriële recycling, waterzuivering en luchtfiltratie, waar ze worden gebruikt om een grote verscheidenheid aan materialen te scheiden. De exacte vereisten van een filter hangen af van de grootte van de deeltjes die worden gefilterd.

Industriële plasticrecyclingbedrijven vertrouwen bijvoorbeeld vaak op filters om gesmolten plastic bij lage temperatuur door uitzettende gaten te laten stromen terwijl vaste deeltjes bij de ingang van de gaten worden opgevangen. In dit geval zijn de vorm en grootte van de gaten cruciaal voor een soepelere doorstroming van het plastic en het verminderen van de ophoping van vuil.

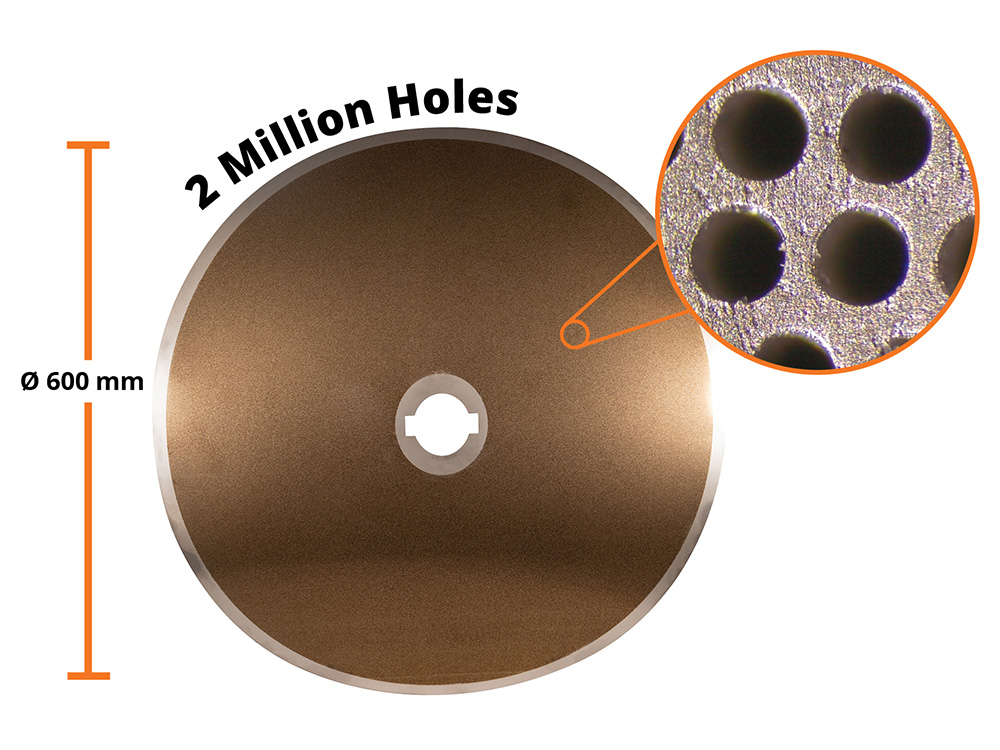

Een voorbeeld van een lasergeboord filter met hoge dichtheid voor plasticrecycling. Diameter filter: 600 mm. Dikte: 1 mm. Materiaal: 316L roestvast staal. Aantal gaten: 2.000.000. Boorsnelheid: 100 gaten/seconde. Uitrusting: LaserCube Driller Plat plaat Laserboorsysteem.

Gat distributie spelen ooks een grote rol in de filterprestaties. De grootte van de gaatjes wordt bepaald door wat er gefilterd moet worden, kan de filtersnelheid mogelijk verhoogd worden door het aantal gaatjes te vergroten. Tegelijkertijd moet de filter bestand zijn tegen de tegendruk van de filter. Hoewel de grootte van individuele filters sterk varieert per applicatie en industrie, hebben filters vaak duizenden of zelfs miljoenen gaatjes nodig.duizenden of zelfs miljoenen gaatjes nodig.

Voordelen van laserboren voor filterproductie

Kostenefficiëntie

Als de apparatuur eenmaal is aangeschaft, is laserboren een onderhoudsarme en energiezuinige methode om filters te produceren. Eindgebruikers van filters, die vaak dure vervangingen kopen van filterleveranciers, kiezen er soms voor om hun eigen vervangingen te fabriceren.

Voor grotere bedrijven, vooral kunststofrecyclers, kunnen de besparingen door het in huis halen van de filterproductie de initiële kosten van laserboorapparatuur binnen enkele maanden overschrijden.

Snelheid

Hoewel laserboorsystemen een enkel gat per keer boren, kunnen met on-the-fly boren tientallen, honderden of duizenden gaten per seconde gemaakt worden, afhankelijk van de dikte van het doelmateriaal.

Gatenmaat

Filters hebben vaak uitzonderlijk kleine gaatjes nodig met diameters tot 60 micron. Contactgereedschappen zoals boren en ponsen zijn niet geschikt om grote volumes ultrakleine gaatjes op schaal te maken. Deze afmetingen worden het best bereikt met laserboren of machinale bewerking met elektronenstralen. Elektronenstraalmachines zijn echter duur en de vacuümvereisten beperken meestal de totale filtergrootte.

Gatsteek

Hoge dichtheid verwijst naar de relatieve verdeling van filtergaten, of steek, gemeten van het midden tot het midden van het ene gat naar het andere. Hoewel het moeilijk is om te kwantificeren wat een "hoge" gatendichtheid is, worden filters met een hoge dichtheid vaak ontworpen met een steek van 2 tot 5 keer de gatdiameter. Dit is moeilijk te bereiken met niet-lasermethoden.

Gatvorm en conus

Veel filters hebben baat bij conische gaten die taps toelopen van een kleiner gat aan de "ingangszijde" naar een groter gat aan de "uitgangszijde". De laserparameters kunnen eenvoudig worden aangepast om filtergaten met de gewenste conus te produceren.

Precisie & nauwkeurigheid

Laserbewerking is zeer nauwkeurig en precies en laserboren is daarop geen uitzondering. Met laserboren kunnen gaten met een zeer consistente vorm en grootte worden geboord en kunnen gaten zeer nauwkeurig worden geplaatst. Omdat het een contactloos proces is, heeft laserboren ook geen last van gereedschapsslijtage en dus vrijwel geen degradatie na verloop van tijd.

Gatvorm

Met laserboren kunnen gaten van bijna elke vorm worden gemaakt, hoewel filters meestal worden ontworpen met ronde, zeshoekige of vierkante gaten.

Aan de slag met laserboren voor filterproductie

Als u overweegt te laserboren voor de productie van filters, zeven, zeven of andere toepassingen voor het maken van gaten, kan IPG u helpen. Aan de slag gaan is eenvoudig - stuur ons een monster, bezoek een van onze wereldwijde applicatie laboratoria, of vertel ons gewoon over uw applicatie.