Als u betere onderdelen wilt maken, uw klanten wilt behouden en uw bedrijf wilt laten groeien, loont het om prioriteit te geven aan systeem nauwkeurigheid en precisie. Het leveren van een superieur product (en het minimaliseren van uitval en nabewerking) is onmogelijk zonder apparatuur die superieure prestaties levert. Dit geldt voor vrijwel alle systemen en fabricagemethoden, maar is vooral belangrijk als u uw volgende lasersysteem overweegt.

Wat zijn nauwkeurigheid en precisie precies?

Eenvoudig gezegd, precisie maakt het mogelijk om onderdelen te maken die zeer consistent zijn. nauwkeurigheid Aan de andere kant vergelijkt precisie een afgewerkt onderdeel met de ideale afmetingen. Met deze twee voorwaarden zijn er vier mogelijke uitkomsten:

Lage precisie & lage nauwkeurigheid: de slechtst mogelijke uitkomst. De productkenmerken zijn niet herhaalbaar en komen niet voldoende overeen met hun metingen zoals gedefinieerd in de productspecificaties. Het proces moet drastisch veranderd of verbeterd worden om onderdelen van hoge kwaliteit te maken en de doorvoersnelheid te behouden.

Hoge Precisie & lage nauwkeurigheid: in dit geval wijken de afmetingen van onderdelen consistent en voorspelbaar af van de specificaties. Soms kan herbewerking het verschil goedmaken, maar dit proces heeft invloed op de doorvoer en efficiëntie.

Lage precisie & hoge nauwkeurigheid: in dit geval komen de afmetingen van onderdelen vaak overeen met de specificaties, maar een gebrek aan consistentie resulteert in veel onderdelen die buiten tolerantie vallen. Sommige onderdelen gaan door naar de volgende productiestap, terwijl andere moeten worden nabewerkt of afgedankt.

Hoge precisie & hogenauwkeurigheid: het beste van twee werelden. Herhaalbaarheid van onderdeel tot onderdeel garandeert een consistente uitvoer en resultaten die gestaag kunnen worden doorgegeven aan de volgende productiestap. Hoge nauwkeurigheid betekent dat onderdelen voldoende dicht bij hun ideale afmetingen liggen. Hoge consistentie en kwaliteit zorgen voor soepelere bewerkingen en betere producten voor de eindgebruiker.

Nauwkeurigheid & Precisie beginnen met een gereedschap met hoge prestaties

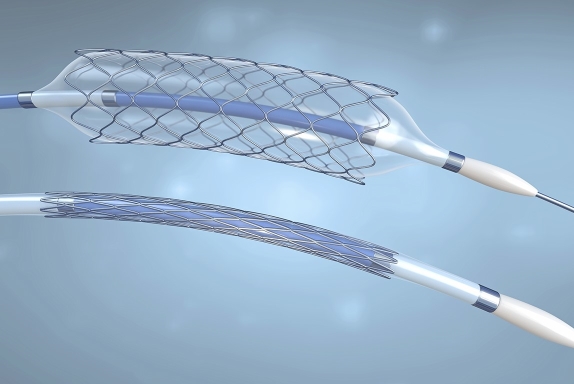

Lasers hebben een reputatie opgebouwd als gereedschappen met hogenauwkeurigheid en hoge precisie voor alles van snijden, boren, lassen en markeren tot geavanceerde microprocessing. Fiber lasers in het bijzonder hebben een wijdverspreide adoptie gezien hun gemakkelijke integratie, betrouwbaarheid en energie-efficiëntie. Fiber lasers bieden de flexibiliteit om geoptimaliseerd te worden voor een grote verscheidenheid aan materialen en toepassingen door laserparameters zoals vermogen, golflengte en spotgrootte af te stellen.

Als contactloos proces op afstand maakt de stabiliteit van fiber laserbewerking een extreem hoge herhaalbaarheid mogelijk. Onder de juiste omstandigheden produceren lasersbewerking nabewerking vrijwel identieke vormen. De inherente nauwkeurigheid en precisie van laserbewerking kunnen echter verminderen als ze gecombineerd worden met een onnauwkeurig en onnauwkeurig systeem. Om de kracht van laserbewerking ten volle te benutten, is een lasersysteem met voldoende hoge prestaties nodig.

Een lasersysteem met hoge nauwkeurigheid en precisie bouwen

Het ontwerpen en bouwen van een uiterst nauwkeurig en precies lasersysteem betekent het combineren van kwaliteiten en functionaliteiten om iets te creëren dat meer is dan de som der delen. Neem bijvoorbeeld het LaserCube lasersnijsysteem - het meest nauwkeurige en precieze lasersnijsysteem dat vandaag de dag op de markt is. LaserCube is vanaf de basis opgebouwd om te voldoen aan de eisen van snijtoepassingen die reproduceerbare resultaten van hoge kwaliteit vereisen. Een paar belangrijke kenmerken helpen LaserCube zich te onderscheiden van alternatieve lasersnijsystemen.

Natuurlijke granieten basis

Nauwkeurigheid en precisie beginnen met een stabiele basis. Het portaalsysteem in de LaserCube is gebouwd rond natuurlijk graniet. Natuurlijk graniet biedt een aantal superieure materiaaleigenschappen, voornamelijk een hoge sterkte en stijfheid die uitstekende absorptie van trillingen veroorzaakt door machinebewegingen mogelijk maken. Natuurlijk graniet heeft ook een lage thermische uitzettingscoëfficiënt - ongeveer de helft minder dan die van staal en gietijzer. In vergelijking met alternatieven is natuurlijk graniet het materiaal bij uitstek voor bewerkingsmachines met hoge prestaties.

Lineaire motoren / lineaire encoders

De systeembeweging van de LaserCube wordt aangedreven door contactloze borstelloze lineaire motoren en uiterst nauwkeurige lineaire encoders. Lineaire motoren en encoders zijn kritieke elementen voor krachtige cartesian systemen. LaserCube gebruikt een portaalconfiguratie met twee motoren en encoders die de Y-as aandrijven en een enkele motor die de X-as aandrijft. Dit ontwerp maakt een hoge versnelling mogelijk dankzij het lichtgewicht ontwerp van de dwarsas. Minimalisatie van de bewegende massa vermindert de volgfout aanzienlijk bij hoge snelheden en versnellingen, zodat snelle verplaatsingen en contoursnelheden mogelijk zijn.

Alternatieve bewegingssystemen zoals kogelomloopspindels en tandheugelsystemen vereisen periodiek onderhoud en uiteindelijk slijtage, waardoor de systeemprestaties in gevaar komen. Systemen die gebruikmaken van roterende encoders hebben vaak last van nauwkeurigheid door fabricagevariaties in de spoed van de draadspil of tandheugel. Op de langere termijn zal slijtage van de recirculatiekogellagers in de kogelmoer de herhaalbaarheid verminderen.

Nauwkeurige montage

Goed presterende componenten betekenen minder als ze niet met zorg en precisie worden geassembleerd. Bij de assemblage van elke LaserCube wordt gebruik gemaakt van precisiemeetapparatuur en assemblagetechnieken om kritische kenmerken zoals rechtheid, vlakheid, haaksheid en parallelliteit van de geleiderails te meten. Dit levert een uiterst nauwkeurige kaart op van de rechtheid en vlakheid van de bewegingssystemen. Het resultaat is ongeëvenaard snijden nauwkeurigheid en precisie.

Vision Registratie

Zelfs met de maximaal haalbare nauwkeurigheid en precisie kunnen verschillende factoren resulteren in onderdelen en elementen die buiten de specificaties vallen. Slechte productopspanning of tolerantieproblemen veroorzaakt door eerdere niet-laserstappen kunnen resulteren in een niet-ideaal doelwit voor een lasersysteem.

Met dit in gedachten kan de LaserCube worden uitgerust met een vision systeem dat snedes positioneert waar ze horen, zelfs als de plaatsing van onderdelen en elementen varieert. Het vision systeem scant onderdelen voor het afvuren van de laser om automatisch rekening te houden met de effecten van maatafwijkingen of operatorfouten, waardoor er minder proces nodig is voor het lasersnijden. Voor complexe en voorbewerkte materialen zoals zeefdrukplaten, geponste onderdelen of chemisch geëtste componenten minimaliseert vision registratie herbewerking en uitval.

Lees hier meer over het LaserCube lasersnijsysteem.