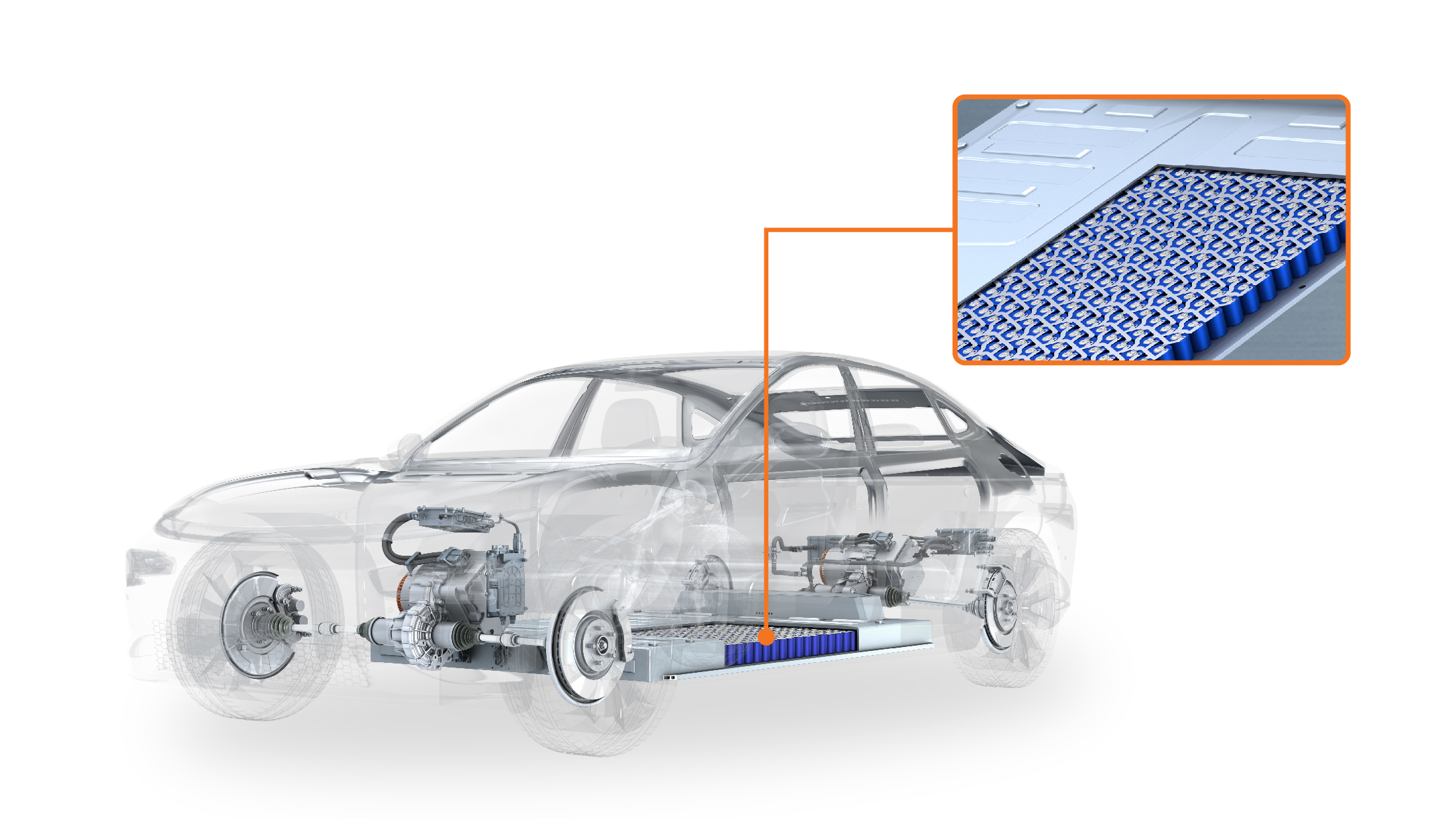

W świecie produkcji akumulatorów do pojazdów elektrycznych (EV) spawanie laserowe jest podstawową technologią, która oferuje niezrównaną precyzję, niezawodność i wydajność łączenia ogniw akumulatorów i szyn zbiorczych. Spawanie laserowe umożliwia produkcję niezmiennie wysokiej jakości akumulatorów i zespołów akumulatorów oraz pozwala na bardziej złożone, wydajniejsze projekty akumulatorów EV. Jednak pełne wykorzystanie niezaprzeczalnych zalet spawania laserowego wymaga pewnych kluczowych kwestii, od narzędzi po zapewnienie jakości (QA) przed rozpoczęciem produkcji baterii.

1. Wybór metody mocowania

Istnieją dwa podstawowe podejścia do projektowania oprzyrządowania, które dociska szyny zbiorcze lub płyty kolektora do zacisków ogniw akumulatora: maski spawalnicze lub zaciski pojedynczych ogniw. Wybór pomiędzy tymi metodami mocowania znacząco wpływa na wydajność produkcji i możliwości adaptacji.

Maski spawalnicze obiecują szybkość i wydajność poprzez zaciśnięcie szyny zbiorczej na kilku ogniwach jednocześnie - wadą jest to, że tolerancje wymiarowe muszą być koniecznie ściślejsze, aby zapewnić wystarczający kontakt szyny zbiorczej z ogniwem na dużym obszarze. Z drugiej strony, zaciskanie pojedynczych ogniw pozwala na większe zmiany w wyrównaniu lub geometrii ogniw, upraszczając produkcję i obniżając koszty. Ta elastyczność odbywa się jednak kosztem szybkości. Spawanie laserowe oferuje bardzo wysokie prędkości spawania szyn zbiorczych do ogniw, czasami przekraczające tuzin ogniw na sekundę, ale wolniejsze metody zaciskania mogą ograniczać szybkość spawania.

Prędkość spawania laserowego może przekraczać kilkanaście ogniw na sekundę w przypadku połączeń cylindrycznych

2. Zapewnienie precyzyjnego pozycjonowania komórek

Spawanie laserowe jest wyjątkowo precyzyjnym procesem, a pozycjonowanie ogniw musi być spójne i precyzyjne, aby zapewnić jednolite spoiny. Różnice w ułożeniu ogniw w zestawie akumulatorów mogą prowadzić do nieprawidłowego ułożenia spoin lub nieodpowiedniej penetracji spoiny, co zagraża integralności strukturalnej. Węższe konstrukcje uchwytów ogniw często zmniejszają różnice w rozmieszczeniu akumulatorów, ale mogą powodować nadmierne ściśnięcie i uszkodzenie ogniw podczas instalacji. Optymalizacja konstrukcji zestawu akumulatorów za pomocą prowadnic wyrównujących i minimalizacja szczelin poprawia dostępność i jakość spoin.

3. Projektowanie szyn zbiorczych nie tylko pod kątem wydajności

Zaprojektowanie efektywnej szyny zbiorczej lub płyty kolektora prądu wymaga czegoś więcej niż tylko optymalizacji parametrów elektrycznych. Względy takie jak grubość, która dyktuje sztywność i elastyczność, wpływają zarówno na oprzyrządowanie, jak i optymalne parametry lasera. Grubsze szyny zbiorcze, często stosowane w ogniwach pryzmatycznych, są skuteczne w przenoszeniu prądu, ale trudniej je zgiąć w celu kontaktu z zaciskami ogniwa. Dodatkowo, grubsze materiały mogą wydłużyć czas penetracji lasera.

Materiał szyn zbiorczych jest szczególnie istotny przy projektowaniu szyn zbiorczych akumulatorów EV. Miedź od dawna jest popularnym wyborem zarówno dla szyn zbiorczych, jak i innych elementów baterii EV ze względu na jej doskonałą przewodność. Jednak popularność aluminium jako zamiennika miedzianych szyn zbiorczych stale rośnie, ponieważ oferuje ono dobrą wydajność elektryczną przy jednoczesnym zmniejszeniu masy akumulatora. Aluminiowe szyny zbiorcze często ważą zaledwie połowę mniej niż szyny miedziane.

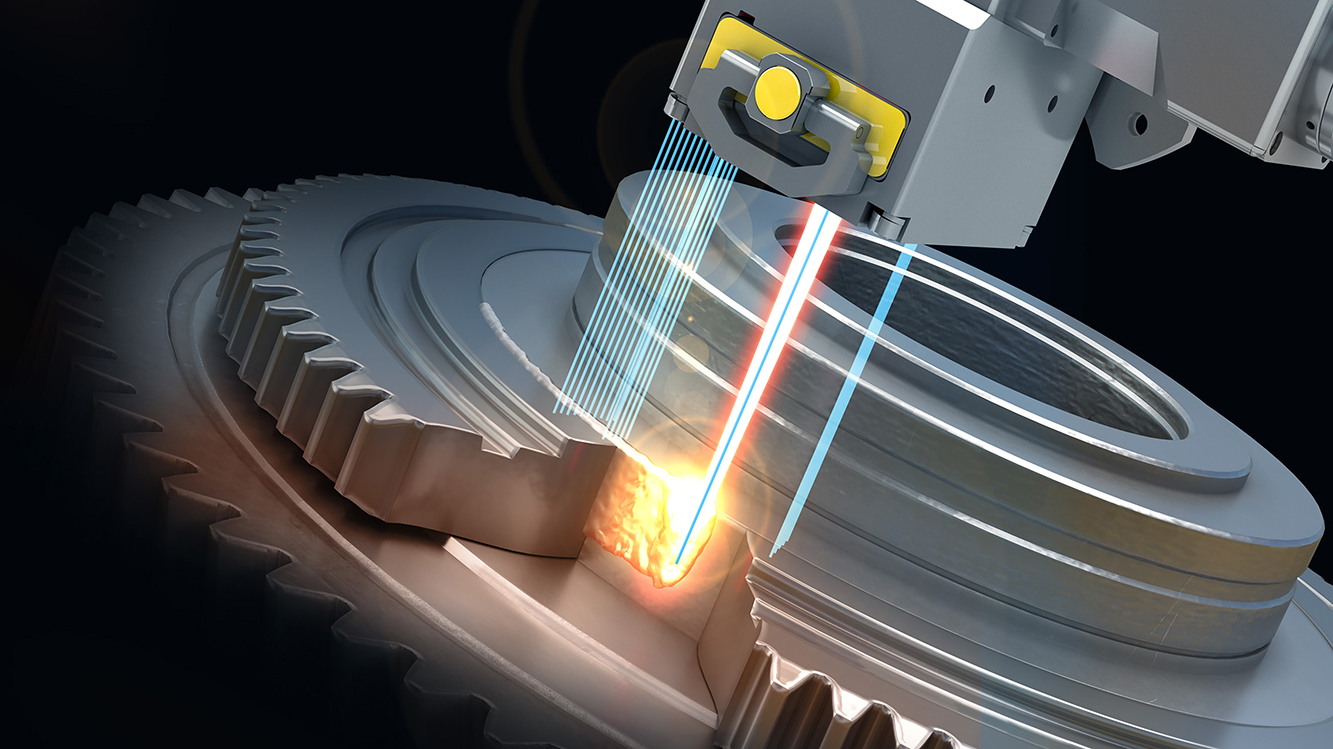

Na szczęście lasery zaprojektowane do spawania akumulatorów EV utrzymują wysokie prędkości spawania i doskonałą jakość spoiny dla szerokiej gamy konstrukcji i materiałów szyn zbiorczych. Lasery do spawania akumulatorów często oferują wysoce skupione wiązki o doskonałej jakości, które szybko osiągają penetrację spoiny bez tworzenia dużej strefy wpływu ciepła.

4. Planowanie wymagań dotyczących obsługi baterii

Każdego roku producenci akumulatorów do pojazdów elektrycznych wykonują miliony, a nawet miliardy spoin między szynami zbiorczymi a ogniwami, co sprawia, że wydajna automatyzacja jest niezwykle ważna. Istnieje wiele czynników, które wpływają na konstrukcję baterii, ale jednym z przykładów jest rozmieszczenie zacisków na ogniwach cylindrycznych.

Ogniwa cylindryczne mogą być zaprojektowane z dodatnim i ujemnym zaciskiem na górze lub z dodatnim zaciskiem na górze i ujemnym na dole. Wybór pomiędzy tymi konstrukcjami dyktuje szybkość i złożoność produkcji. Tradycyjna konstrukcja górna/dolna umożliwia uproszczoną konstrukcję szyny zbiorczej, ale wymaga dodatkowego etapu obsługi baterii w celu odwrócenia zespołu w celu wykonania drugiego przejścia spawalniczego. Konstrukcja górna/górna, która stała się bardziej powszechna wraz z wprowadzeniem ogniw typu 4680, pozwala na szybsze cykle produkcyjne przy ograniczonej obsłudze baterii, ale wymaga zarówno precyzyjnego umieszczenia spoiny w wąskich tolerancjach, jak i bardziej złożonej konstrukcji szyny zbiorczej.

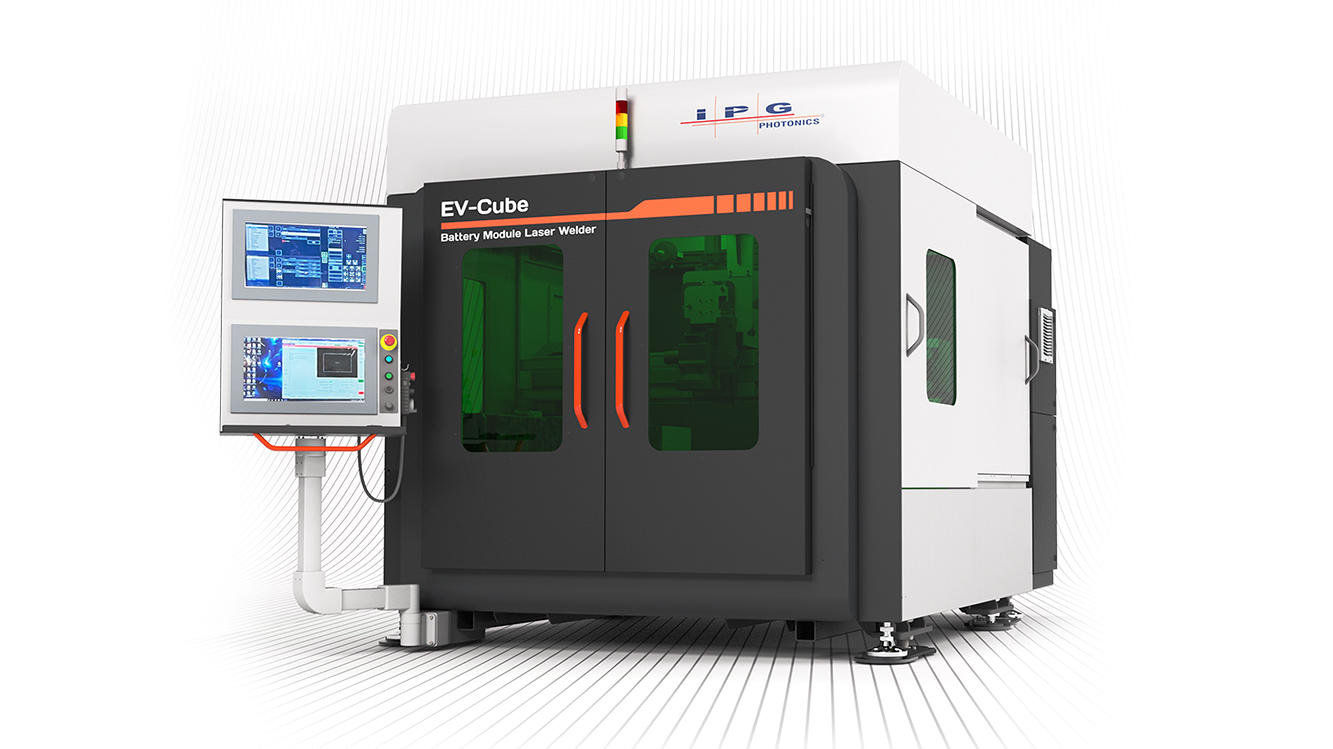

Niezależnie od konstrukcji baterii lub wymagań dotyczących spawania baterii, spawanie laserowe dobrze nadaje się do automatyzacji. Efektywny system sp awania laserowego akumulatorów EV jest dopasowany do etapu produkcji, od prac badawczo-rozwojowych po produkcję na pełną skalę, i spełnia wymagania dotyczące oprzyrządowania i obsługi akumulatorów.

5. Włączenie solidnego procesu kontroli jakości

Gdy przychodzące akumulatory mają stałą jakość powierzchni i tolerancje, spawanie laserowe jest bardzo stabilnym i powtarzalnym procesem. Jeśli jednak właściwości wymiarowe lub pozycyjne zmieniają się nieoczekiwanie, wynikiem może być wadliwa spoina. Wadliwe spoiny skutkują kosztowną przeróbką lub złomowaniem, a w najgorszym przypadku katastrofalną awarią produktu końcowego. Dlatego konieczne jest dokładne i wydajne mierzenie i testowanie każdej spoiny między szyną zbiorczą a zaciskiem.

Technologia pomiaru spoin w czasie rzeczywistym bezpośrednio mierzy geometrię spoiny podczas jej wykonywania.

Badania niszczące dają dokładne wyniki, ale są kosztowne i nie są w stanie zmierzyć każdej spoiny. Metody takie jak fotodioda są wykonywane w trakcie procesu dla każdej spoiny, ale mogą wykonywać tylko pomiary pośrednie i zapewniają niedoskonałe wyniki. Producenci akumulatorów do pojazdów elektrycznych coraz częściej stosują pomiar spoin w czasie rzeczywistym. Pomiar spoin w czasie rzeczywistym bezpośrednio mierzy krytyczne czynniki, takie jak głębokość spoiny podczas jej wykonywania, zwracając bardzo dokładne dane porównywalne z testami niszczącymi. Ponadto trendy w danych pomiarowych spoin mogą wykryć dryft procesu, pomagając producentom akumulatorów zapobiegać niedopuszczalnym spoinom w przyszłości.

Pełne wykorzystanie możliwości spawania laserowego

Ostatecznie, wykorzystanie pełnego potencjału technologii spawania laserowego wymaga zrozumienia zarówno możliwości lasera, jak i wymagań dotyczących akumulatorów. Współpraca z doświadczonym dostawcą rozwiązań laserowych dla e-mobilności jest ważnym krokiem w optymalizacji produkcji akumulatorów do pojazdów elektrycznych. Dostawcy rozwiązań laserowych, tacy jak IPG Photonics, integrują lasery, dostarczanie wiązki, pomiary spoin w czasie rzeczywistym i systemy laserowe przeznaczone specjalnie do spawania akumulatorów, aby pomóc producentom akumulatorów odnieść sukces w tej dynamicznej branży.

Dowiedz się więcej: Jak rozpocząć pracę z rozwiązaniem do spawania akumulatorów?