Lasery przemysłowe przyjęły się w wielu branżach, gdzie nadal zastępują tradycyjne narzędzia i metody produkcji, oferując zwiększoną wydajność, elastyczność i precyzję.

Dla wielu producentów lasery stały się podstawą w zastosowaniach takich jak cięcie, spawanie i znakowanie. Niektórzy producenci zaczęli jednak wykorzystywać lasery również w wymagających zastosowaniach związanych z wierceniem. Na przykład przemysł lotniczy już wiele lat temu dostrzegł zalety wiercenia laserowego w tworzeniu precyzyjnych otworów w komponentach silnika w celu wspomagania chłodzenia, poprawy wydajności paliwowej i zmniejszenia oporu powietrza.

Ciągły postęp w technologii wiercenia laserowego stwarza również możliwości dla przemysłu produkcji filtrów. W tym artykule omówimy podstawy wiercenia laserowego i korzyści, jakie oferuje ono producentom filtrów przemysłowych i sit.

Czym jest otworowanie laserowe?

Wiercenie laserowe to bezdotykowe wykonywanie otworów który wykorzystuje wysoce skupioną wiązkę światła do wiercenia lub dziurkowania otworów. Wiercenie laserowe ma wiele podobieństw z cięciem laserowym, ponieważ w obu przypadkach chodzi o osiągnięcie pełnej penetracji materiału docelowego.. Jednak wiercenie laserowe jest zazwyczaj używane do tworzenia małych otworów, które rely na minimalne lub żadne boczne ruchybocznych ruchów tnących.

Projekt filtra i wymagania

Filtry odgrywają kluczową rolę w branżach takich jak przetwórstwo żywności, recykling przemysłowy, uzdatnianie wody i filtracja powietrza, gdzie są wykorzystywane do oddzielania szerokiej gamy materiałów. Dokładne wymagania filtra zależą od wielkości filtrowanych cząstek.

Na przykład, przemysłowe operacje recyklingu tworzyw sztucznych często opierają się na filtrach, które umożliwiają niskotemperaturowy przepływ stopionego tworzywa sztucznego przez rozszerzające się otwory, jednocześnie zatrzymując ciała stałe przy wejściu do otworu. W tym przypadku kształt i rozmiar otworu mają kluczowe znaczenie dla zapewnienia płynniejszego przepływu tworzywa sztucznego i ograniczenia gromadzenia się zanieczyszczeń.

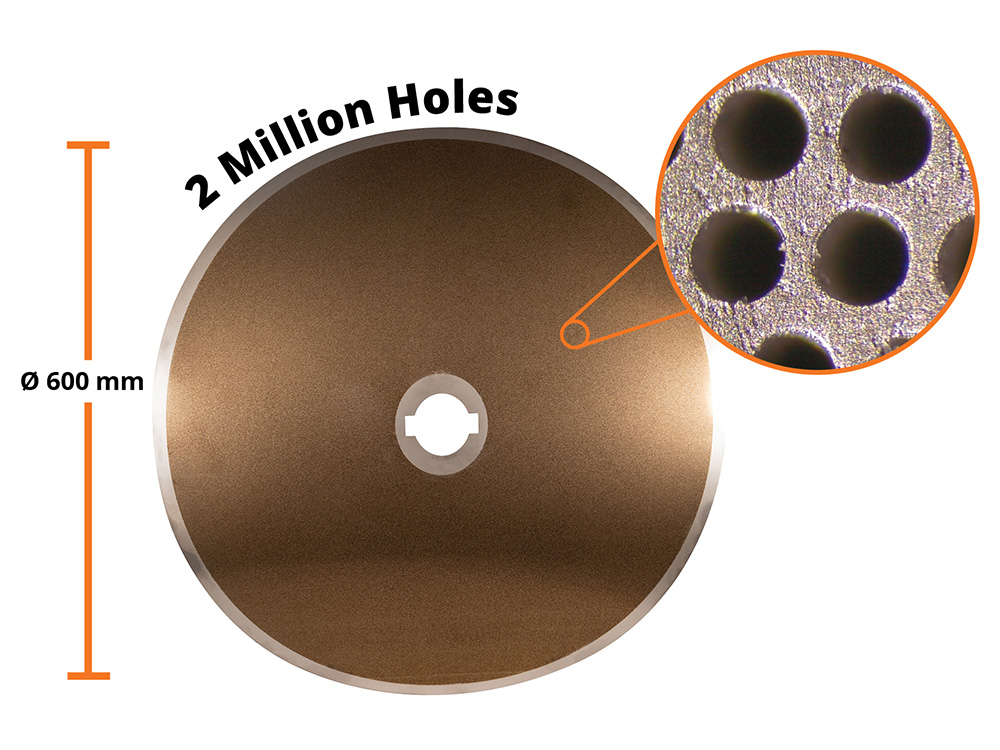

Przykład wierconego laserowo filtra o wysokiej gęstości używanego do recyklingu tworzyw sztucznych. Średnica filtra: 600 mm. Grubość: 1 mm. Materiał: Stal nierdzewna 316L. Ilość otworów: 2 000 000. Szybkość wiercenia: 100 otworów/sekundę. Wyposażenie: LaserCube Driller System wiercenia laserowego w arkuszach płaskich.

Otwór dystrybucja również graćs dużą rolę w wydajności filtra. Podczas gdy rozmiar otworów zależy od tego, co ma zostać przefiltrowane, szybkość filtrowania można potencjalnie zwiększyć poprzez zwiększenie liczby otworów. Jednocześnie filtr musi być w stanie wytrzymać filtrujące ciśnienie wsteczne. Chociaż wielkość poszczególnych filtrów różni się znacznie w zależności od zastosowania i branży, filtry często wymagają tysięcy, a nawet milionów otworów.tysięcy, a nawet milionów otworów.

Zalety wiercenia laserowego w produkcji filtrów

Efektywność kosztowa

Po zakupie sprzętu, wiercenie laserowe jest energooszczędną i niewymagającą konserwacji metodą produkcji filtrów. Użytkownicy końcowi filtrów, którzy często kupują drogie zamienniki od dostawców filtrów, czasami decydują się na produkcję własnych zamienników.

W przypadku większych operacji, w szczególności recyklingu tworzyw sztucznych, oszczędności uzyskane dzięki przeniesieniu produkcji filtrów do własnego zakładu mogą w ciągu kilku miesięcy przekroczyć początkowy koszt sprzętu do wiercenia laserowego.

Prędkość

chociaż systemy wiercenia laserowego wiercą pojedynczy otwór na raz, wiercenie w locie może być wykorzystywane do tworzenia dziesiątek, setek lub tysięcy otworów na sekundę, w zależności od grubości materiału docelowego.

Rozmiar otworu

Filtry często wymagają wyjątkowo małych otworów o średnicy nawet 60 mikronów. Narzędzia kontaktowe, takie jak wiertła i stemple, nie nadają się do tworzenia dużych ilości bardzo małych otworów na dużą skalę. Rozmiary te najlepiej uzyskać za pomocą wiercenia laserowego lub obróbki wiązką elektronów. Jednak maszyny wykorzystujące wiązkę elektronów są drogie, a wymagania dotyczące próżni zazwyczaj ograniczają całkowity rozmiar filtra.

Rozstaw otworów

Wysoka gęstość odnosi się do względnego rozkładu otworów filtra lub skoku, mierzonego od środka do środka od jednego otworu do drugiego. Chociaż trudno jest określić ilościowo, co stanowi "wysoką" gęstość otworów, filtry o wysokiej gęstości są często projektowane ze skokiem od 2 do 5 razy większym niż średnica otworu. Jest to trudne do osiągnięcia metodami nielaserowymi.

Kształt otworu i stożka

Wiele filtrów korzysta ze stożkowych otworów, które zwężają się od mniejszego otworu po stronie "wejściowej" do większego otworu po stronie "wyjściowej". Parametry lasera można łatwo dostosować, aby uzyskać otwory filtra o pożądanym stożku.

Precyzja i dokładność

Obróbka laserowa jest bardzo dokładna i precyzyjna, a wiercenie laserowe nie jest wyjątkiem. Wiercenie laserowe pozwala zachować bardzo spójne kształty i rozmiary otworów, jednocześnie bardzo dokładnie je rozmieszczając. Jako proces bezkontaktowy, wiercenie laserowe nie powoduje zużycia narzędzi, a tym samym praktycznie nie ulega degradacji w czasie.

Kształt otworu

Wiercenie laserowe jest w stanie tworzyć otwory o niemal dowolnym kształcie, chociaż filtry są zwykle projektowane z okrągłymi, sześciokątnymi lub kwadratowymi otworami.

Pierwsze kroki z wierceniem laserowym w produkcji filtrów

Jeśli rozważasz wiercenie laserowe do produkcji filtrów, sit, przesiewaczy lub innych zastosowań związanych z wykonywaniem otworów, IPG może Ci pomóc. Rozpoczęcie pracy jest proste - wyślij nam próbkę, odwiedź jedno z naszych globalnych laboratoriów aplikacyjnych lub po prostu opowiedz nam o swojej aplikacji.