O firmie

Firma Stryker zaczynała od skromnych początków, gdy dr Homer Stryker, chirurg ortopeda niezadowolony z dostępnych narzędzi medycznych, rozpoczął w 1941 r. produkcję klinowych ram obrotowych. Ten innowacyjny produkt priorytetowo traktował komfort pacjenta, umożliwiając opiekunom obracanie pacjentów z poważnymi urazami pleców przy jednoczesnym unieruchomieniu kręgosłupa.

Dziś Stryker jest światowym liderem w dziedzinie technologii medycznych i firmą z listy Fortune 500. Zatrudniając około 52 000 pracowników na całym świecie i wydając 1,4 mld USD na badania i rozwój w 2023 r., Stryker kontynuuje swoją tradycję innowacji, koncentrując się na dostarczaniu produktów i usług, które poprawiają wyniki pacjentów i opieki zdrowotnej.

Wyzwanie

Podczas opracowywania nowej generacji narzędzi do balonowego rozszerzania zatok (BSD), jeden z zespołów projektowych i inżynieryjnych firmy Stryker stanął przed wyzwaniem obniżenia kosztów i zwiększenia wydajności. BSD jest bezpieczną i łatwą procedurą stosowaną w leczeniu przewlekłego zapalenia zatok przynosowych, schorzenia dotykającego jednego na ośmiu Amerykanów. Obniżenie kosztów narzędzi BSD umożliwiłoby firmie Stryker dostarczenie sprzętu większej liczbie lekarzy, co pozwoliłoby większej liczbie pacjentów skorzystać z zabiegu.

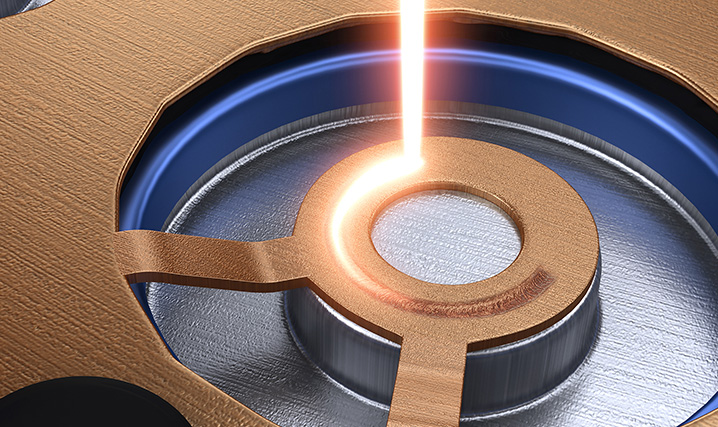

Podczas rozważania sposobów na poprawę wydajności produkcji poprzez zmianę projektu, utrzymanie jakości spawanego podzespołu było niezwykle ważne. Niepowodzenie tego elementu projektu mogło wpłynąć na inne aspekty projektu i potencjalnie zakłócić jego postęp. Projektanci i inżynierowie nie byli również skłonni do kompromisów w zakresie wydajności lub jakości produktu końcowego.

Co więcej, wewnętrzny rozwój nie wchodził w grę, ponieważ zakład produkcyjny Stryker pracował na pełnych obrotach.

Firma, która korzystała już z kilku precyzyjnych systemów spawania laserowego IPG, chciała mieć pewność, że wszelkie zmiany w procesie produkcyjnym będą kompatybilne z ich obecnymi systemami IPG. Pozwoliłoby to na płynne przejście od prac badawczo-rozwojowych do pełnej produkcji po zatwierdzeniu zaktualizowanego produktu.

Rozwiązanie

Inżynier projektowy Vinunti Trivedi skontaktował się z IPG w celu znalezienia rozwiązania, zlecając ekspertom laserowym IPG opracowanie nowego procesu spawania precyzyjnego. Według Trivediego, "najlepszą opcją było skontaktowanie się z IPG w celu zbadania najlepszego podejścia do wykonania spoiny. IPG wie, jak zoptymalizować swoją technologię znacznie szybciej niż moglibyśmy to zrobić we własnym zakresie".

W związku z dyskusjami na temat projektu, w których uczestniczyło kilka zespołów Stryker zlokalizowanych w Irlandii i Stanach Zjednoczonych, skuteczna komunikacja była niezbędna do zapewnienia spełnienia wysokich wymagań projektu. Dzięki współpracy z IPG w celu opracowania nowego procesu spawania równolegle z innymi aspektami aktualizacji produktu, firma była w stanie wyeliminować ryzyko związane z etapem spawania i skoncentrować swoje wysiłki na innych aspektach projektu.

Ostatecznie IPG z powodzeniem opracowało proces spawania, który spełnił potrzeby firmy Stryker i wydłużył żywotność ich obecnego systemu do następnej generacji produktów.

Współpraca z IPG

IPG to więcej niż tylko firma laserowa - jesteśmy globalnym dostawcą rozwiązań laserowych i pojedynczym źródłem wszystkiego, od wiodącej w branży technologii laserowej po niestandardowe systemy laserowe. W IPG łączymy doświadczenie w dziedzinie laserów z wiedzą branżową, aby oferować rozwiązania, które maksymalizują moc obróbki laserowej, minimalizują ryzyko i umożliwiają zrównoważoną produkcję.

Zastanawiasz się nad rozwiązaniem do obróbki laserowej? Rozpoczęcie pracy jest proste - wyślij nam próbkę, odwiedź jedno z naszych globalnych laboratoriów aplikacji lub po prostu opowiedz nam o swojej aplikacji.

Rozpocznij