Czym jest czyszczenie laserowe?

Czyszczenie laserowe, forma ablacji laserowej, to metoda usuwania selektywnej warstwy materiału z powierzchni za pomocą energii lasera. Proces czyszczenia laserowego wykorzystuje energię fotoniczną do odrywania, odparowywania, sublimacji lub spalania niechcianego materiału odpadowego bez powodowania szkód dla leżącego pod nim materiału.

W większości zastosowań związanych z laserową obróbką materiałów skupiona wiązka tworzy stosunkowo niewielki punkt na materiale docelowym. Czyszczenie laserowe nie stanowi wyjątku, mimo że zazwyczaj jest stosowane na stosunkowo dużym obszarze. Czyszczenie laserowe wykorzystuje technikę znaną jako skanowanie laserowe, która szybko kieruje lub "skanuje" wiązkę laserową wzdłuż ścieżki lub w szerszej strefie. Oznacza to, że laser wchodzi w interakcję z materiałem docelowym tylko przez ułamek sekundy.

Jak działa czyszczenie laserowe?

Celem czyszczenia laserowego jest usunięcie materiału powierzchniowego bez uszkadzania materiału znajdującego się pod spodem. Podczas gdy lasery mogą przeciąć kilka centymetrów stali, czyszczenie wymaga znacznie lżejszego dotyku i zrozumienia progów ablacji. Każdy materiał ma próg ablacji, który skutecznie definiuje energię wymaganą do jego odparowania. Pozostań poniżej progu, a materiał nie zostanie uszkodzony. Jednak nawet jednokrotne przekroczenie tego progu spowoduje uszkodzenie materiału.

Na szczęście materiały, które większość producentów chce usunąć, takie jak rdza, olej i powłoki, mają niższe progi ablacji niż metale takie jak stal i aluminium. Mimo to uniknięcie uszkodzenia podłoża wymaga starannego dostrojenia parametrów lasera, takich jak długość fali i energia impulsu. Precyzyjna kontrola nad rozmiarem i kształtem plamki pomaga również zwiększyć wydajność czyszczenia laserowego, minimalizując nakładanie się wiązki podczas skanowania.

Jakie są zalety czyszczenia laserowego?

Czyszczenie laserowe cieszy się coraz większą popularnością w wielu branżach, ponieważ oferuje wiele korzyści w porównaniu z tradycyjnymi metodami usuwania materiału.

Bezdotykowy: Czyszczenie laserowe jest procesem zdalnym. Innymi słowy, źródło wiązki laserowej działa z odległości kilku centymetrów lub nawet stóp. Sprawia to, że proces jest bardziej elastyczny i pozwala uniknąć uszkodzeń powierzchni spowodowanych metodami ściernymi.

Wysoka selektywność: Lasery są niezwykle precyzyjne i mogą być wystrzeliwane z praktycznie idealną dokładnością. W rezultacie lasery czyszczą tylko pożądany obszar, niezależnie od rozmiaru lub kształtu. Eliminuje to dodatkowe czynności, takie jak maskowanie.

Wysoka prędkość: Czyszczenie laserowe to szybki proces, który może oczyścić do setek cali kwadratowych materiału na sekundę. W ciągu godziny lasery mogą oczyścić ponad 10 000 stóp kwadratowych materiału. Dokładna szybkość usuwania materiału zależy od parametrów lasera i właściwości materiału.

Bezpieczeństwo: Czyszczenie laserowe nie wymaga stosowania materiałów ściernych ani rozpuszczalników chemicznych, co zmniejsza hałas i eliminuje narażenie na pył i niebezpieczne materiały. Wszelkie opary powstające podczas procesu czyszczenia są łatwo usuwane za pomocą systemu usuwania oparów.

Zrównoważony rozwój: Jako proces niewymagający stosowania mediów, czyszczenie laserowe nie wymaga przenoszenia ani utylizacji materiałów. Ponadto systemy laserowe zużywają mniej energii i znacznie zmniejszają emisjęCO2 związaną z transportem i utylizacją środków czyszczących i chemikaliów.

Opłacalność: Wymagające minimalnej obsługi materiałów, powierzchni, energii i konserwacji, laserowe rozwiązania czyszczące są trwałe i wyjątkowo opłacalne, szczególnie w dłuższej perspektywie.

Czyszczenie laserowe a obróbka strumieniowo-ścierna

Czyszczenie strumieniowo-ścierne jest powszechnym procesem czyszczenia, który wykorzystuje wodę lub powietrze pod wysokim ciśnieniem do napędzania cząstek ściernych, takich jak piasek, żwir, śrut stalowy lub łupiny orzecha włoskiego. Metoda ta może oferować akceptowalne prędkości czyszczenia, ale wymaga kosztownej obsługi i utylizacji materiałów. Ścierniwo można poddać recyklingowi, aby zrekompensować niektóre koszty, ale ponownie użyte ścierniwo ulega degradacji, co wpływa na spójność wyników czyszczenia.

Bezpieczeństwo jest ważnym aspektem każdej operacji obróbki strumieniowo-ściernej. Praca związana z obsługą ścierniwa, w tym podnoszenie, zamiatanie i odgarnianie go z powrotem do lejów, jest zarówno czasochłonna, jak i fizycznie obciążająca dla pracowników. Wiele materiałów ściernych generuje duże ilości pyłu, co wymaga od pracowników podjęcia środków ostrożności, w tym sprzętu do oddychania i środków ochrony indywidualnej całego ciała. Proces obróbki strumieniowo-ściernej jest również bardzo głośny i stwarza poważne ryzyko uszkodzenia słuchu pracowników oraz skarg na hałas z pobliskich domów i firm.

Czyszczenie laserowe a wydmuchiwanie suchego lodu

Czyszczenie suchym lodem, znane również jako strumieniowanie na zimno, działa podobnie do czyszczenia ścierniwem, wykorzystując sprężone powietrze do napędzania granulek suchego lodu. Łagodzi to niektóre problemy związane z odzyskiwaniem i utylizacją materiałów ściernych, wynikające z odparowywania suchego lodu po zakończeniu procesu czyszczenia.

Niestety, stosowanie suchego lodu wielokrotnego użytku wiąże się z wysokimi kosztami eksploatacyjnymi i nie jest przyjazne dla środowiska. Nawet w przypadku urządzenia do odzyskiwania oparów przeznaczonego do ponownego granulowaniaCO2 uwalnianego przez suchy lód, większość gazu jest uwalniana do atmosfery. Podobnie jak metody strumieniowo-ścierne, wydmuchiwanie suchego lodu jest również uciążliwie głośne i wymaga dodatkowych rozważań, takich jak ochrona słuchu.

Czyszczenie laserowe a czyszczenie chemiczne

Czyszczenie chemiczne wykorzystuje rozpuszczalniki do rozbijania powłok i pozostałości bez uszkadzania materiału bazowego. Metoda ta jest zazwyczaj powolna i wymaga, aby materiał zarówno znajdował się w kąpieli chemicznej przez długi czas, jak i był suszony po zakończeniu czyszczenia. Długotrwały proces namaczania można częściowo przezwyciężyć, umieszczając więcej części w większych wannach, ale takie podejście wymaga dużej ilości miejsca na podłodze.

Niezbędne niebezpieczne chemikalia wymagają również znacznych środków ostrożności, takich jak środki ochrony indywidualnej i rygorystyczne procedury utylizacji. Obsługa, recykling i utylizacja niezbędnych rozpuszczalników chemicznych staje się coraz bardziej kosztownym wyzwaniem ze względu na kontrole regulacyjne.

Pomimo licznych wad, czyszczenie laserowe nie może całkowicie zastąpić czyszczenia chemicznego. Chociaż czyszczenie chemiczne nie jest łatwe do zastosowania na wybranym obszarze, często jest to jedyne rozwiązanie do czyszczenia elementów bez linii wzroku, takich jak rury i złożone części.

Czyszczenie laserowe a czyszczenie termiczne

Czyszczenie termiczne wykorzystuje bardzo wysokie temperatury do wypalania materiałów powierzchniowych. Takie podejście wiąże się z wysokimi kosztami energii i może spowodować uszkodzenie materiału bazowego, w zależności od tolerancji cieplnej materiału powierzchniowego i podłoża. Czyszczenie termiczne jest również z natury niezdolne do selektywnego usuwania, nawet jeśli używana jest maska.

Jak wykorzystuje się czyszczenie laserowe?

Czyszczenie laserowe to doskonała metoda czyszczenia szerokiej gamy materiałów i typów części. Czyszczenie laserowe jest wykorzystywane w wielu zastosowaniach i na różnych etapach produkcji, w tym jako etap przed lub po innym procesie na linii produkcyjnej lub do odnawiania istniejących części. Typowe zastosowania czyszczenia laserowego obejmują:

- Czyszczenie zanieczyszczeń, takich jak rdza, olej i osady spalania

- Usuwanie powłok, takich jak farba, e-coat, ceramika i tlenki

- Uproszczenie konserwacji formy poprzez usunięcie środków antyadhezyjnych i pozostałości po procesie formowania.

- Zwiększenie przyczepności poprzez przygotowanie powierzchni do spawania, klejenia, malowania i powlekania

- Zwiększenie przyczepności poprzez wstępne czyszczenie lub teksturowanie powierzchni

- Zwiększenie trwałości powłoki poprzez wstępne czyszczenie przed nałożeniem powłoki na części

- Sterylizacja krytycznego sprzętu w zastosowaniach medycznych i spożywczych

Jakie branże korzystają z czyszczenia laserowego?

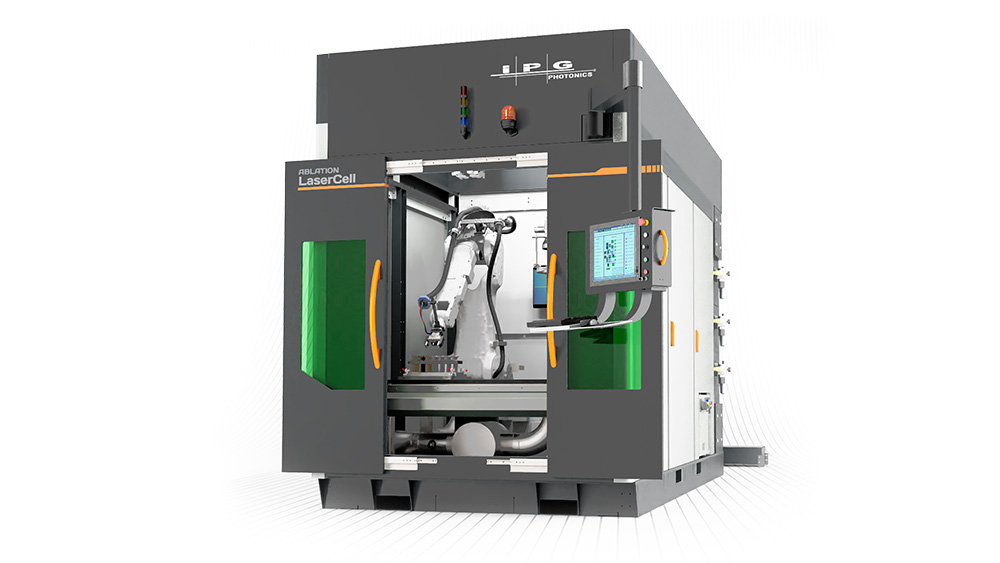

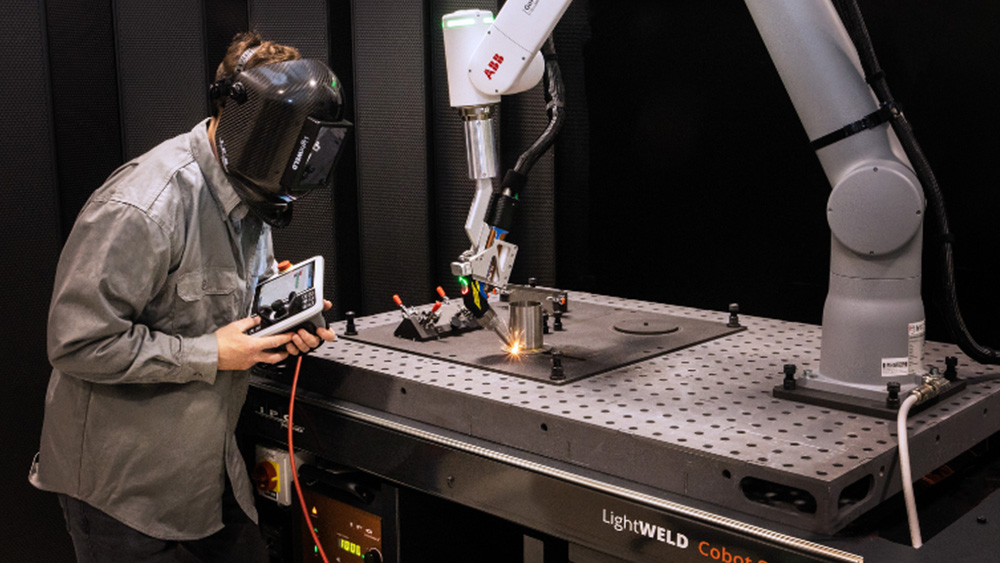

Każda branża, która musi dostarczać lub pracować z czystymi powierzchniami, może skorzystać z niezliczonych zalet czyszczenia laserowego. Jako proces, czyszczenie laserowe można łatwo zautomatyzować i zintegrować z halą produkcyjną. W przypadku zastosowań na mniejszą skalę, niektóre ręczne urządzenia laserowe oferują możliwości czyszczenia oprócz spawania lub cięcia. Czyszczenie laserowe jest powszechnie stosowane w takich branżach jak:

- Produkcja ogólna

- Produkcja lotnicza i kosmiczna

- Dekontaminacja obiektów jądrowych.

- Sterylizacja urządzeń medycznych

- Żywność i napoje

Pierwsze kroki z czyszczeniem laserowym

Wiele zastosowań i producentów może skorzystać z rozwiązań do czyszczenia laserów. Od źródeł laserowych do czyszczenia,po dedykowanesystemy czyszczenia laserowego, ekspert IPG ds. czyszczenia laserowego jest gotowy do pomocy. Rozpoczęcie pracy jest łatwe - wyślij nam próbkę, odwiedź jedno z naszych globalnych laboratoriów aplikacyjnych lub po prostu opowiedz nam o swoim zastosowaniu.