Czym jest laserowe utwardzanie powłok proszkowych?

Utwardzanie laserowe wykorzystuje laser bliskiej podczerwieni do szybkiego żelowania, a następnie utwardzania elektrostatycznie nakładanych cząstek farby proszkowej na powierzchnie części. Stopione cząstki reagują chemicznie w procesie znanym jako sieciowanie, tworząc powłokę, która jest zazwyczaj grubsza, twardsza i trwalsza niż farba. Laserowe utwardzanie farby proszkowej umożliwia uzyskanie różnych typowych wykończeń farby proszkowej, w tym gładkich, drobnych i szorstkich tekstur, żył rzecznych, zmarszczek oraz mieszanych i łączonych metali.

Tradycyjnie, powłoki proszkowe są utwardzane w piecach przemysłowych, które wykorzystują ogrzewanie konwekcyjne lub lampy na podczerwień. Proces laserowy znacznie różni się od tych starszych metod w dwóch głównych aspektach. Po pierwsze, utwardzanie laserowe selektywnie ogrzewa tylko oświetlone obszary, zamiast ogrzewać całą część i środowisko pieca. To znacznie poprawia wydajność energetyczną. Po drugie, sam proces ogrzewania jest z natury bardziej wydajny, znacznie skracając wymagany czas utwardzania. W przypadku przemysłowych operacji malowania proszkowego znacznie zwiększa to wydajność procesu.

Jak działa laserowe utwardzanie powłok proszkowych?

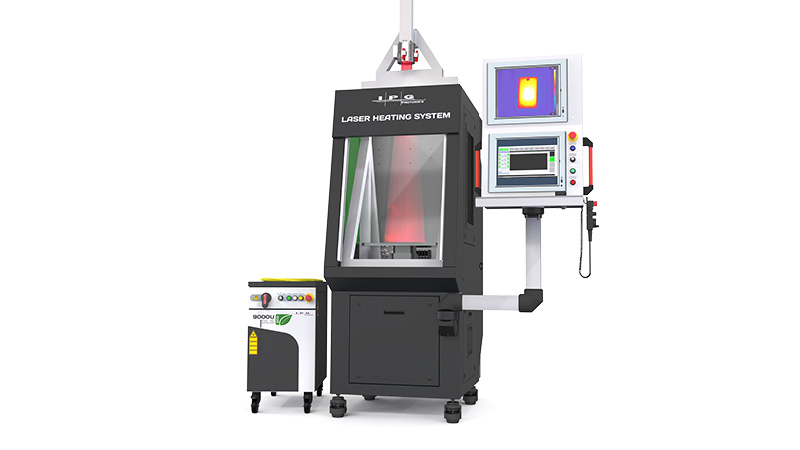

Podstawowa konfiguracja systemu utwardzania laserowego jest stosunkowo prosta. Wiązka wyjściowa systemu lasera diodowego o dużej mocy jest przekształcana, a także homogenizowana pod względem intensywności przez układ optyczny, a następnie rzutowana na powierzchnię części w celu podgrzania tylko wybranych obszarów.

Większość zastosowań lasera, takich jak cięcie laserowe (po lewej), skupia energię lasera w małym punkcie. W przypadku utwardzania laserowego (po prawej), wyspecjalizowane układy optyczne emitują energię lasera na stosunkowo duży obszar.

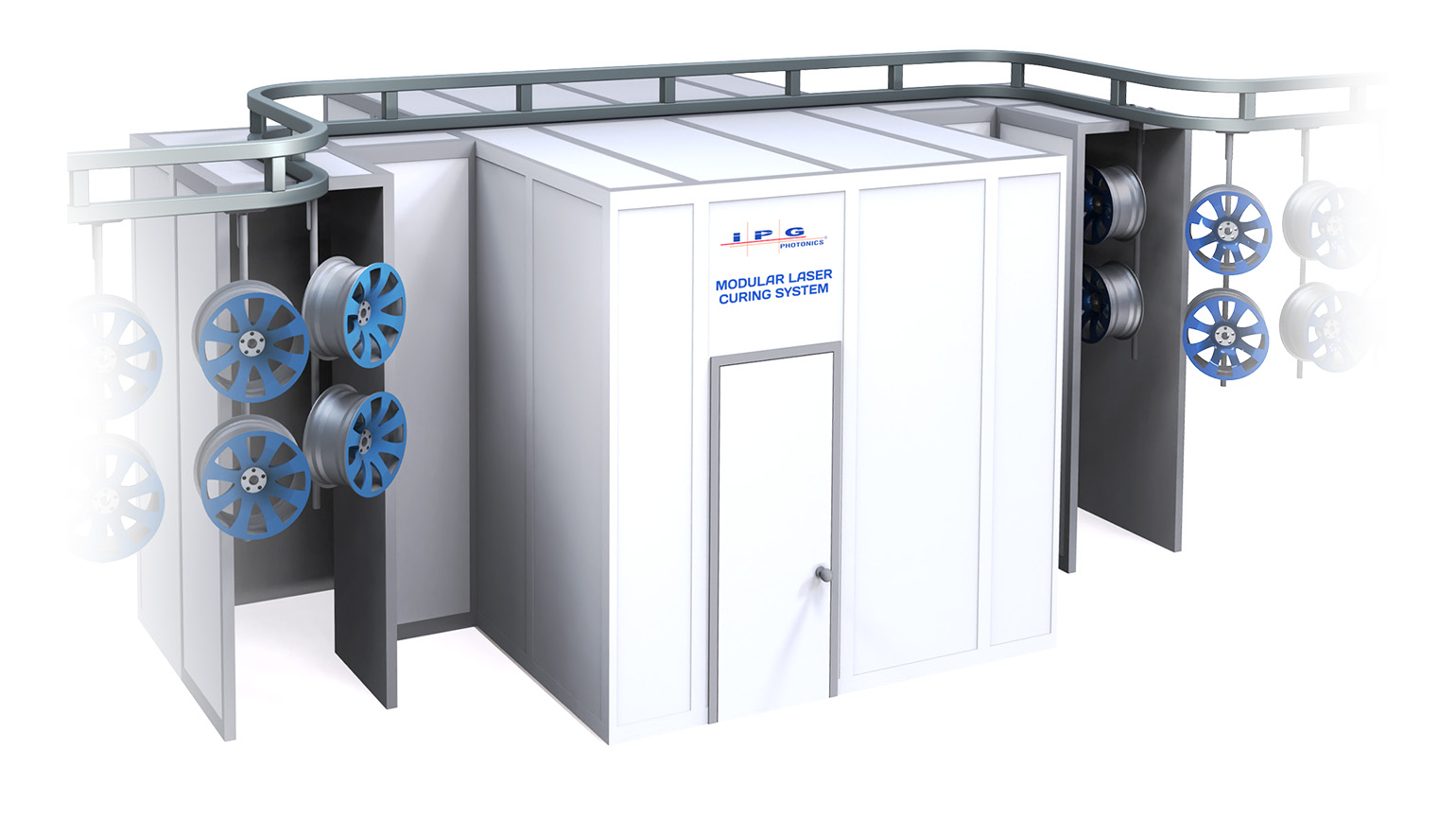

Szerokie wiązki laserowe stosowane podczas utwardzania laserowego mogą być dostosowane pod względem kształtu i rozmiaru, aby pokryć obszary od zaledwie kilku cali z każdej strony do kilku stóp szerokości i średnicy. Pojedyncze części mogą być naświetlane, jak również partie wielu części jednocześnie, w zależności od konfiguracji wiązki. Dodatkowe źródła laserowe mogą być używane do oświetlania jeszcze większych obszarów.

Alternatywnym podejściem dla większych części lub tych, które mają bardzo zakrzywione kształty, jest zamontowanie optyki projekcji laserowej na ramieniu robota. Umożliwia to przesuwanie wiązki nad powierzchnią części, a nawet zmianę kąta, utwardzając farbę proszkową w trakcie.

Utwardzanie laserowe wykorzystuje systemy laserów diodowych o dużej mocy, ponieważ oferują one kilka kluczowych zalet dla tego zastosowania. Po pierwsze, ich moc wyjściowa może być łatwo przekształcona w prostokątną wiązkę (wśród innych kształtów wiązki) o równomiernym rozkładzie intensywności. Jest to trudniejsze do osiągnięcia w przypadku ostro skupionych, okrągłych wiązek o gaussowskim profilu intensywności wytwarzanych przez większość innych laserów.

Ponadto systemy laserów diodowych oferują najwyższą sprawność elektryczną spośród wszystkich typów laserów - często ponad 50%. Ponadto światło o długości fali bliskiej podczerwieni wytwarzane przez lasery diodowe przenika kilka mikronów pod powierzchnię powłoki. To objętościowe ogrzewanie szybko przenosi energię do warstwy farby proszkowej, co przyspiesza proces utwardzania, jednocześnie marnując niewiele energii na ogrzewanie podłoża. Ponieważ proces lasera diodowego pozwala uniknąć nagrzewania części, czas schładzania jest znacznie skrócony, umożliwiając laserom utwardzanie powłok na materiałach wrażliwych na temperaturę.

Zalety laserowego utwardzania powłok proszkowych

Utwardzanie laserowe to innowacyjna technologia, która przezwycięża ograniczenia starszych metod, zapewniając wysokiej jakości rezultaty szybciej i przy niższych kosztach. Kluczowe zalety laserowego utwardzania farb proszkowych obejmują:

Prędkość: Lasery diodowe bliskiejLasery diodowe IR zapewniają szybkie, zlokalizowane ogrzewanie, utwardzając powłoki proszkowe w ciągu zaledwie kilku minut. Po zżelowaniu powłoki, materiał bazowy szybko się ochładza. Dla porównania, konwencjonalne piece wymagają dziesiątek minut na równomierne podgrzanie całej części, utwardzenie powłoki proszkowej, a następnie ponowne schłodzenie.

Wydajność energetyczna: Laserowe źródła diodowe są bardzo wydajne elektrycznie, a praktycznie cała ich energia jest kierowana do docelowego obszaru. Światło lasera selektywnie i wydajnie ogrzewa proszek, marnując mniej energii na ogrzewanie części i praktycznie nie ogrzewając środowiska pieca.

Brak ciepła odpadowego: Systemy utwardzania laserowego to "zimne" piece, które praktycznie nie emitują ciepła odpadowego do otaczającej przestrzeni, zmniejszając wymagania dotyczące systemów kontroli temperatury w obiekcie.

Minimalne naprężenia termiczne: Laserowe utwardzanie farby proszkowej jest odpowiednie dla materiałów wrażliwych na ciepło, takich jak plastik i drewno oraz dla delikatnych części z cienkimi metalowymi elementami.

Kontrola procesu: Praca w temperaturze pokojowej umożliwia wykorzystanie wbudowanych urządzeń metrologicznych, takich jak kamery termowizyjne, do precyzyjnej kontroli temperatury powłoki z dokładnością do plus minus 1 stopnia Celsjusza.

Sprawność: Piece laserowe mają niemal natychmiastowe możliwości uruchamiania/zatrzymywania, co oznacza, że nie są wymagane okresy bezczynności lub rozgrzewania. Dodatkowo, masa części docelowej ma niewielki wpływ na właściwości powłoki, ponieważ piec laserowy podgrzewa i monitoruje temperaturę powierzchni powłoki. W konwencjonalnym piecu do utwardzania, część o niskiej masie nie może być utwardzana bezpośrednio obok części o wysokiej masie bez ryzyka wystąpienia wad lub problemów z jakością.

Niewielkie rozmiary: System utwardzania laserowego jest kompaktowy i nie zajmuje dużo więcej miejsca niż powierzchnia części, które przetwarza. Co więcej, sam proces jest kompatybilny z ciągłym przepływem części, aby zminimalizować ogólne wymagania dotyczące powierzchni i zmaksymalizować wydajność produkcji.

Niski koszt posiadania: Koszty operacyjne są niższe dzięki zmniejszonemu zużyciu energii, braku ciepła wylotowego (które w przeciwnym razie ogrzewa otaczające środowisko produkcyjne) i znacznie zmniejszonym wydatkom na konserwację.

Niski ślad węglowy: Połączenie wydajności elektrycznej, eliminacji ciepła odpadowego emitowanego przez sprzęt i braku materiałów eksploatacyjnych sprawia, że utwardzanie laserowe jest bardziej ekologicznym i zrównoważonym procesem.