Jeśli chcesz produkować lepsze części, utrzymać klientów i rozwijać swoją działalność, opłaca się nadać priorytet dokładności i precyzji systemu. Dostarczenie doskonałego produktu (przy jednoczesnym zminimalizowaniu ilości odpadów i przeróbek) jest niemożliwe bez sprzętu, który zapewnia doskonałą wydajność. Dotyczy to praktycznie wszystkich systemów i metod produkcji, ale jest szczególnie ważne przy rozważaniu kolejnego systemu laserowego.

Na czym polega dokładność i precyzja?

Mówiąc najprościej, precyzja umożliwia wytwarzanie części, które są bardzo spójne. Z drugiej strony, dokładność porównuje gotową część do idealnych wymiarów. W przypadku tych dwóch warunków istnieją cztery możliwe wyniki:

Niska precyzja i niska dokładność: najgorszy możliwy wynik. Cechy części nie są ani powtarzalne, ani wystarczająco zbliżone do ich pomiarów określonych w specyfikacjach części. Proces musi zostać radykalnie zmieniony lub ulepszony, aby produkować części wysokiej jakości i utrzymać wydajność.

Wysoka precyzja i niska dokładność: w tym przypadku wymiary części konsekwentnie i przewidywalnie różnią się od specyfikacji. Czasami przeróbka może zrekompensować różnicę, ale proces ten wpływa na przepustowość i wydajność.

Niska precyzja i wysoka dokładność: w tym przypadku wymiary części często odpowiadają specyfikacjom, ale brak spójności skutkuje wieloma częściami poza tolerancją. Niektóre części przechodzą do następnego etapu produkcji, podczas gdy inne muszą zostać przerobione lub złomowane.

Wysoka precyzja i wysoka dokładność: najlepsze z obu światów. Powtarzalność każdej części zapewnia stałą wydajność i wyniki, które można stabilnie przekazywać na kolejny etap produkcji. Wysoka dokładność oznacza, że części są wystarczająco zbliżone do swoich idealnych wymiarów. Wysoka spójność i jakość zapewniają płynniejsze operacje i lepsze produkty dla użytkownika końcowego.

Dokładność i precyzja zaczynają się od wysokowydajnego narzędzia

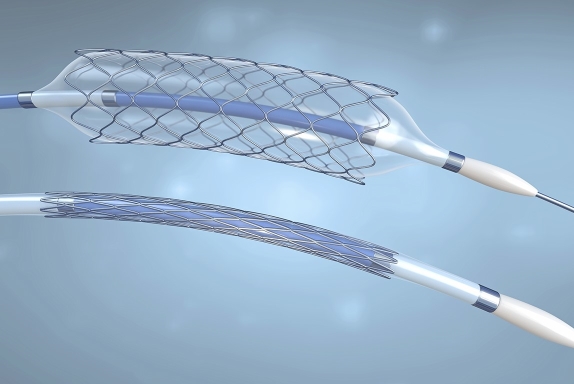

Lasery zyskały reputację bardzo dokładnych i precyzyjnych narzędzi do wszystkiego, od cięcia, wiercenia, spawania i znakowania po zaawansowane mikroprocesory. W szczególności lasery włóknowe są powszechnie stosowane ze względu na łatwość integracji, niezawodność i energooszczędność. Lasery włóknowe oferują elastyczność, którą można zoptymalizować pod kątem szerokiej gamy materiałów i zastosowań poprzez dostrojenie parametrów lasera, takich jak moc, długość fali i rozmiar plamki.

Jako zdalny, bezdotykowy proces, stabilność obróbki laserowej zapewnia niezwykle wysoką powtarzalność. W prawidłowych warunkach lasery wytwarzają praktycznie identyczne elementy operacja po operacji. Nieodłączna dokładność i precyzja obróbki laserowej może jednak ulec zmniejszeniu w połączeniu z niedokładnym i nieprecyzyjnym systemem. Aby w pełni wykorzystać moc obróbki laserowej, niezbędny jest system laserowy o wystarczająco wysokiej wydajności.

Budowa precyzyjnego systemu laserowego o wysokiej dokładności

Projektowanie i budowanie wysoce dokładnego i precyzyjnego systemu laserowego oznacza łączenie cech i funkcjonalności w celu stworzenia czegoś, co jest czymś więcej niż sumą jego części. Weźmy na przykład LaserCube Laser Cutting System - najdokładniejszy i najbardziej precyzyjny system cięcia laserowego dostępny obecnie na rynku. LaserCube został zbudowany od podstaw, aby sprostać wymaganiom aplikacji do cięcia, które wymagają powtarzalnych, wysokiej jakości wyników. Kilka kluczowych cech sprawia, że LaserCube przewyższa alternatywne systemy cięcia laserowego.

Podstawa z naturalnego granitu

Dokładność i precyzja zaczynają się od stabilnego fundamentu. System gantry w LaserCube jest zbudowany z naturalnego granitu. Naturalny granit oferuje szereg doskonałych właściwości materiałowych, przede wszystkim wysoką wytrzymałość i sztywność, które umożliwiają doskonałą absorpcję drgań spowodowanych ruchem maszyny. Naturalny granit ma również niski współczynnik rozszerzalności cieplnej - około połowę niższy niż w przypadku stali i żeliwa. W porównaniu z alternatywami, naturalny granit jest materiałem wybieranym do wysokowydajnych obrabiarek.

Silniki liniowe / enkodery liniowe

Ruch systemu LaserCube jest napędzany przez bezdotykowe bezszczotkowe silniki liniowe i precyzyjne enkodery liniowe. Silniki liniowe i enkodery są kluczowymi elementami wysokowydajnych systemów kartezjańskich. LaserCube wykorzystuje konfigurację bramową z dwoma silnikami i enkoderami napędzającymi oś Y oraz pojedynczym silnikiem napędzającym oś X. Taka konstrukcja umożliwia duże przyspieszenie dzięki lekkiej konstrukcji osi poprzecznej. Minimalizacja ruchomej masy znacznie zmniejsza błąd nadążania przy dużych prędkościach i przyspieszeniach, umożliwiając szybki przesuw i prędkość konturowania.

Alternatywne systemy ruchu, takie jak śruby kulowe i systemy zębatkowe, wymagają okresowej konserwacji i ostatecznie zużywają się, pogarszając wydajność systemu. Systemy wykorzystujące enkodery obrotowe często mają problemy z dokładnością ze względu na różnice produkcyjne w skoku śruby pociągowej lub zębatki. W dłuższej perspektywie zużycie łożysk kulkowych w nakrętce kulowej zmniejsza powtarzalność.

Precyzyjny montaż

Wysokowydajne komponenty znaczą mniej, jeśli nie są montowane z należytą starannością i precyzją. Montaż każdej kostki LaserCube odbywa się przy użyciu precyzyjnych narzędzi metrologicznych i technik montażu w celu pomiaru krytycznych cech, takich jak prostoliniowość, płaskość, prostopadłość i równoległość prowadnic. Zapewnia to niezwykle dokładną mapę prostoliniowości i płaskości systemów ruchu. Rezultatem jest niezrównana dokładność i precyzja cięcia.

Rejestracja wizji

Nawet przy maksymalnej możliwej do osiągnięcia dokładności i precyzji, wiele czynników może spowodować, że części i cechy będą poza specyfikacją. Słabe mocowanie części lub problemy z tolerancją spowodowane wcześniejszymi krokami nielaserowymi mogą skutkować nieidealnym celem dla systemu laserowego.

Mając to na uwadze, LaserCube można wyposażyć w system wizyjny, który pozycjonuje cięcia w odpowiednim miejscu, nawet jeśli rozmieszczenie części i elementów jest różne. System wizyjny skanuje części przed uruchomieniem lasera, aby automatycznie uwzględnić skutki odchyleń wymiarowych lub błędów operatora, zmniejszając wymagania procesowe przed cięciem laserowym. W przypadku złożonych i wstępnie przetworzonych materiałów, takich jak płyty sitodrukowe, części wykrawane lub elementy trawione chemicznie, rejestracja wizyjna minimalizuje ilość przeróbek i odpadów.

Więcej informacji na temat systemu cięcia laserowego LaserCube można znaleźć tutaj.