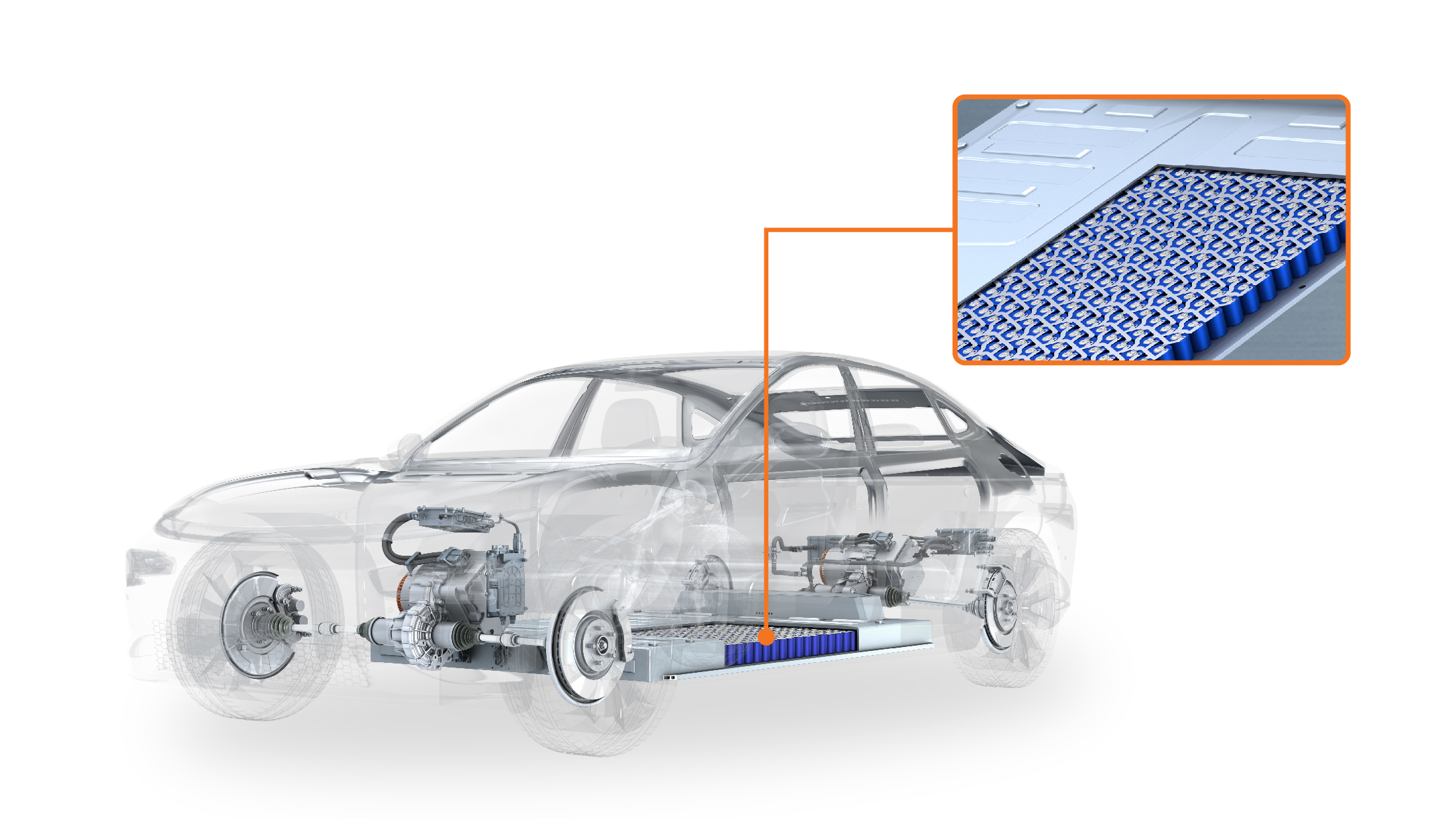

Dans le monde de la fabrication des batteries pour véhicules électriques (VE), le soudage laser est une technologie de base qui offre une précision, une fiabilité et une efficacité inégalées dans l'assemblage des cellules de batterie et des barres omnibus. Le soudage laser permet de produire des batteries et des assemblages de batteries de qualité constante et de concevoir des batteries de véhicules électriques plus complexes et plus performantes. Toutefois, pour tirer pleinement parti des avantages indéniables du soudage au laser, il faut tenir compte de certains éléments clés, de l'outillage à l'assurance qualité, avant de commencer la production de batteries.

1. Choix d'une méthode de serrage

Il existe deux approches de base pour la conception de l'outillage qui presse les barres omnibus ou les plaques collectrices sur les bornes des éléments de batterie : les masques de soudure ou les pinces pour éléments individuels. Le choix entre ces méthodes de serrage a un impact significatif sur l'efficacité et l'adaptabilité de la production.

Les masques de soudage promettent rapidité et efficacité en fixant le jeu de barres à plusieurs cellules à la fois - l'inconvénient est que les tolérances dimensionnelles doivent nécessairement être plus strictes pour assurer un contact suffisant entre le jeu de barres et la cellule sur une large zone. Inversement, le serrage d'une seule cellule permet des variations plus importantes dans l'alignement ou la géométrie des cellules, ce qui simplifie la production et réduit les coûts. Toutefois, cette flexibilité se fait au détriment de la vitesse. Le soudage au laser offre des vitesses de soudage barre omnibus-cellule très élevées, dépassant parfois une douzaine de cellules par seconde, mais les méthodes de serrage plus lentes peuvent limiter les vitesses de soudage.

Les vitesses de soudage au laser peuvent dépasser une douzaine de cellules par seconde pour les connexions de cellules cylindriques.

2. Assurer un positionnement précis des cellules

Le soudage au laser est un processus exceptionnellement précis et le positionnement des cellules doit être cohérent et précis pour garantir des soudures uniformes. Des variations dans l'alignement des cellules à l'intérieur du bloc-batterie peuvent conduire à des soudures mal alignées ou à une pénétration inadéquate de la soudure qui compromet l'intégrité de la structure. Des conceptions de porte-cellules plus serrées réduisent souvent les variations de positionnement des cellules, mais peuvent entraîner une surcompression et des dommages aux cellules lors de l'installation. L'optimisation de la conception du bloc-batterie à l'aide de guides d'alignement et la minimisation des écarts améliorent l'accessibilité et la qualité des soudures.

3. Concevoir des jeux de barres pour aller au-delà de la performance

La conception d'un jeu de barres ou d'une plaque collectrice de courant efficace ne se limite pas à l'optimisation des performances électriques. Des considérations telles que l'épaisseur, qui détermine la rigidité et la flexibilité, ont un impact à la fois sur l'outillage et sur les paramètres optimaux du laser. Les barres omnibus plus épaisses, souvent utilisées pour les cellules prismatiques, transportent efficacement les courants, mais sont plus difficiles à plier pour entrer en contact avec les bornes de la cellule. En outre, les matériaux plus épais peuvent augmenter le temps de pénétration du laser.

Le matériau du jeu de barres est un élément particulièrement important lors de la conception des jeux de barres pour batteries de véhicules électriques. Le cuivre est depuis longtemps un choix populaire pour les barres omnibus et d'autres caractéristiques des batteries de VE en raison de son excellente conductivité. Cependant, l'aluminium a continué à gagner en popularité pour remplacer les barres omnibus en cuivre, car il offre de bonnes performances électriques tout en réduisant le poids des batteries. Les barres en aluminium pèsent souvent deux fois moins que les barres en cuivre.

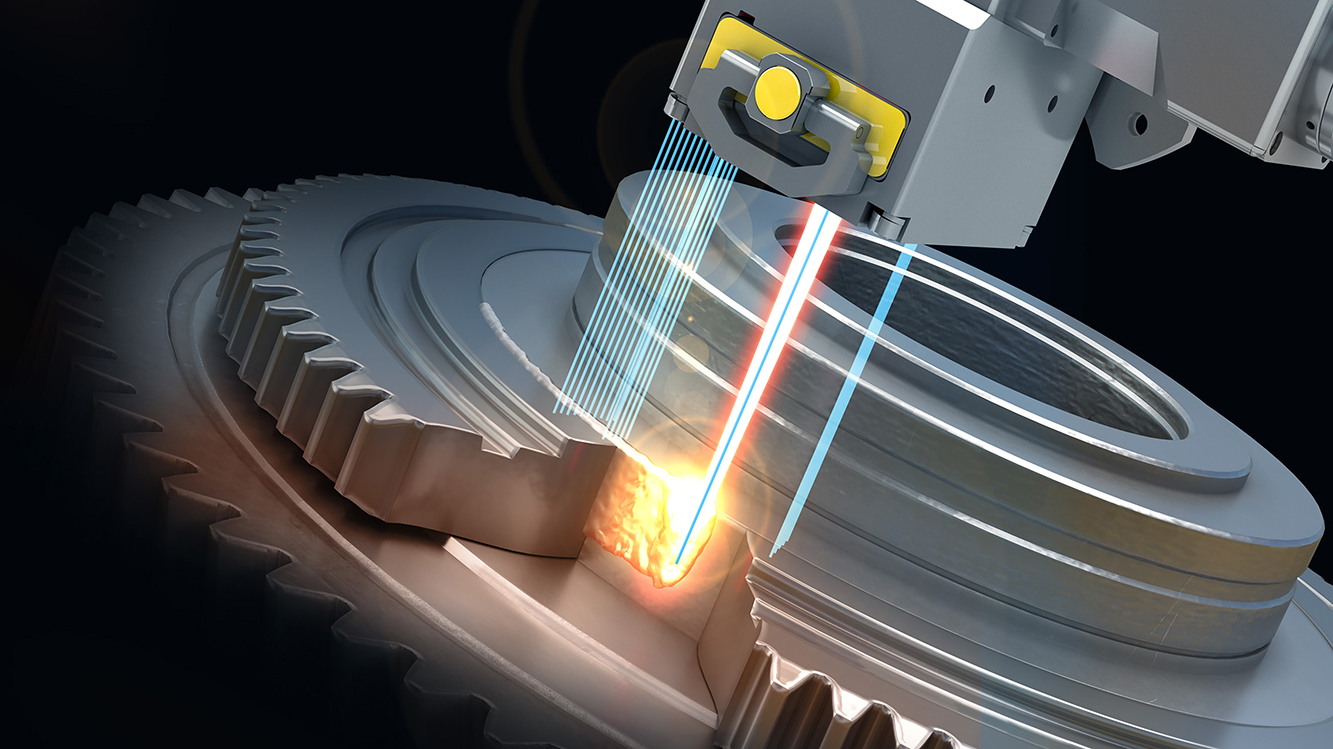

Heureusement, les lasers conçus pour le soudage des batteries de VE maintiennent des vitesses de soudage élevées et une excellente qualité de soudage pour une grande variété de conceptions et de matériaux de barres. Les lasers de soudage pour batteries offrent souvent des faisceaux très focalisés et d'excellente qualité qui permettent une pénétration rapide de la soudure sans créer une grande zone affectée par la chaleur.

4. Planification des exigences en matière de manutention des batteries

Chaque année, les fabricants de batteries pour véhicules électriques réalisent des millions, voire des milliards, de soudures entre les barres omnibus et les cellules, d'où l'importance cruciale d'une automatisation efficace. De nombreux facteurs influencent la conception des batteries, mais un exemple illustratif est l'emplacement des bornes sur les cellules cylindriques.

Les cellules cylindriques peuvent être conçues avec les bornes positives et négatives sur le dessus ou avec la borne positive sur le dessus et la borne négative sur le dessous. Le choix de l'une ou l'autre de ces conceptions détermine la vitesse et la complexité de la production. La conception traditionnelle haut/bas permet de simplifier la conception des barres omnibus, mais nécessite une étape supplémentaire de manipulation de la batterie pour retourner l'assemblage en vue d'une deuxième passe de soudage. La conception haut/bas, qui est devenue plus courante avec l'introduction des piles de type 4680, permet des cycles de production plus rapides avec une manipulation réduite de la batterie, mais exige à la fois un placement précis de la soudure dans des tolérances étroites et une conception plus complexe de la barre omnibus.

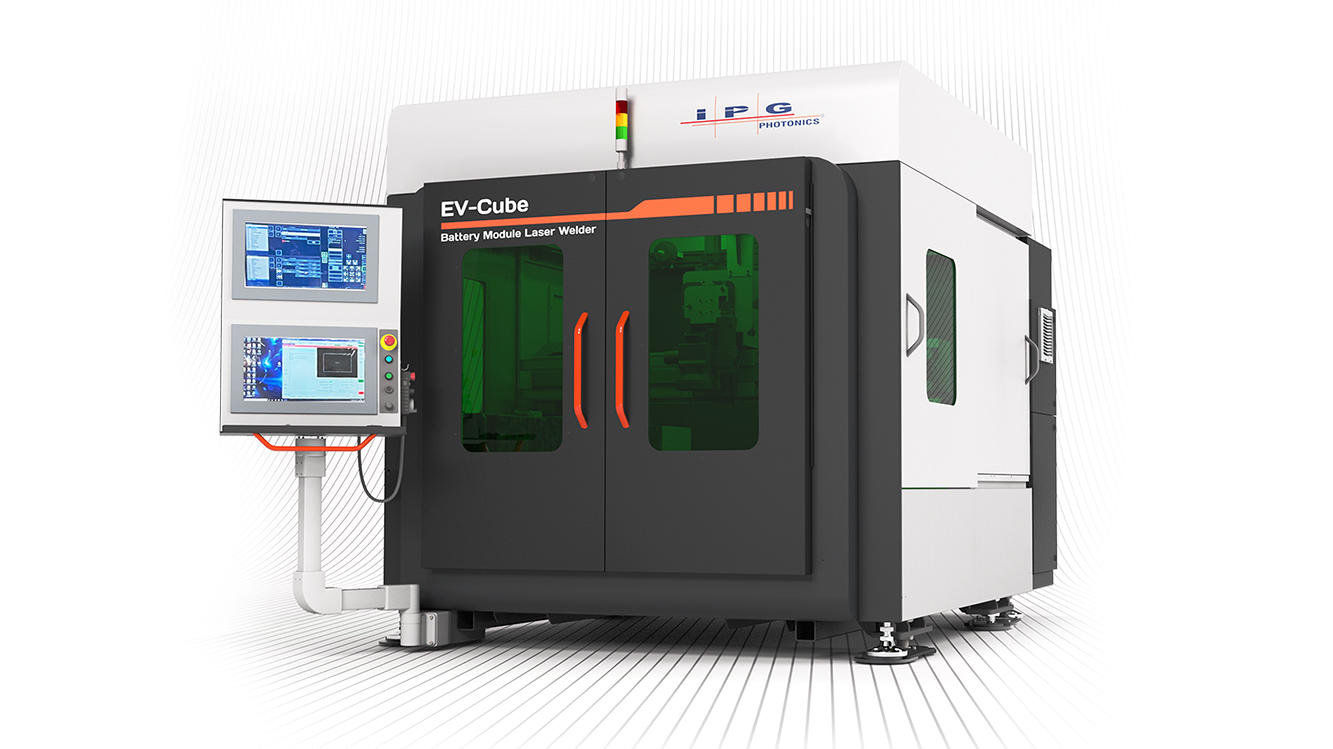

Indépendamment de la conception de la batterie ou des exigences de soudage de la batterie, le soudage au laser se prête bien à l'automatisation. Un système efficace de soudage laser de batteries de véhicules électriques s'adapte à l'étape de production, de la recherche et du développement à la fabrication à grande échelle, et répond aux exigences en matière d'outillage et de manipulation des batteries.

5. Intégrer un processus d'assurance qualité robuste

Lorsque les piles entrantes présentent une qualité de surface et des tolérances constantes, le soudage au laser est un processus très stable et reproductible. Toutefois, si les propriétés dimensionnelles ou de positionnement varient de manière inattendue, il peut en résulter une soudure défectueuse. Les soudures défectueuses entraînent des retouches ou des rebuts coûteux et, dans le pire des cas, une défaillance catastrophique du produit final. Il est donc nécessaire de mesurer et de tester avec précision et efficacité chaque soudure entre les barres omnibus et les terminaux.

La technologie de mesure de la soudure en temps réel mesure directement la géométrie de la soudure au moment où elle est effectuée.

Les essais destructifs donnent des résultats précis, mais ils sont coûteux et ne permettent pas de mesurer chaque soudure. Des méthodes telles que la photodiode sont utilisées en cours de processus pour chaque soudure, mais elles ne peuvent prendre que des mesures indirectes et fournissent des résultats imparfaits. Les fabricants de batteries pour véhicules électriques se tournent de plus en plus vers la mesure en temps réel des soudures. La mesure en temps réel des soudures permet de mesurer directement des facteurs critiques tels que la profondeur de la soudure au moment où elle est effectuée, ce qui fournit des données extrêmement précises, comparables à celles des essais destructifs. En outre, les tendances observées dans les données de mesure des soudures permettent de détecter les dérives du processus, ce qui aide les fabricants de batteries à éviter les soudures inacceptables à l'avenir.

Tirer pleinement parti du soudage au laser

En fin de compte, pour tirer parti de tout le potentiel de la technologie de soudage au laser, il faut comprendre à la fois les capacités du laser et les exigences de la batterie. Travailler avec un fournisseur expérimenté de solutions laser pour l'e-mobilité est une étape importante dans l'optimisation de la production de batteries pour VE. Les fournisseurs de solutions laser comme IPG Photonics intègrent les lasers, la livraison de faisceaux, la mesure des soudures en temps réel et les systèmes laser spécialement conçus pour le soudage des batteries afin d'aider les fabricants de batteries à réussir dans cette industrie dynamique.

En savoir plus : Comment démarrer avec une solution de soudage de batteries