Qu'est-ce que le durcissement des peintures en poudre au laser ?

Le durcissement au laser utilise un laser proche de l'infrarouge pour gélifier rapidement puis durcir les particules de revêtement en poudre appliquées électrostatiquement sur les surfaces des pièces. Les particules fondues réagissent chimiquement dans un processus connu sous le nom de réticulation pour former un revêtement qui est généralement plus épais, plus dur et plus durable que la peinture. Le durcissement au laser de la peinture en poudre permet d'obtenir une variété de finitions courantes de la peinture en poudre, y compris des textures lisses, fines et rugueuses, des veines de rivière, des rides, et des métallisés mélangés et liés.

Traditionnellement, les revêtements en poudre sont durcis dans des fours industriels utilisant le chauffage par convection ou des lampes infrarouges. Le procédé laser diffère considérablement de ces méthodes traditionnelles sur deux aspects principaux. Tout d'abord, le durcissement au laser ne chauffe sélectivement que les zones éclairées au lieu de chauffer l'ensemble de la pièce et de l'environnement du four. L'efficacité énergétique s'en trouve considérablement améliorée. Deuxièmement, le processus de chauffage lui-même est intrinsèquement plus efficace, ce qui réduit considérablement le temps de durcissement nécessaire. Pour les opérations industrielles de revêtement par poudre, cela augmente considérablement le rendement du processus.

Comment fonctionne le séchage au laser des peintures en poudre ?

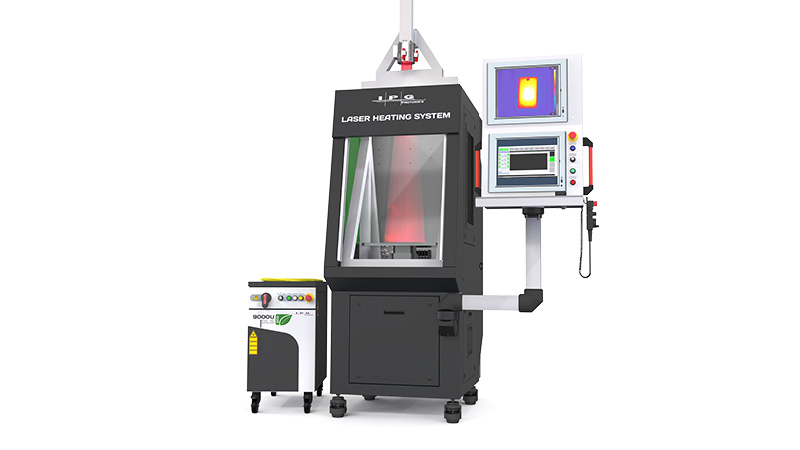

La configuration de base d'un système de polymérisation au laser est relativement simple. Le faisceau de sortie d'un système laser à diode de haute puissance est remodelé et homogénéisé en intensité par l'optique, puis projeté sur la (les) surface(s) de la pièce pour chauffer uniquement les zones sélectionnées.

La majorité des applications laser, telles que la découpe laser (à gauche), concentrent l'énergie laser sur un petit point. Dans le cas du durcissement au laser (à droite), une optique spécialisée projette l'énergie laser sur une zone relativement large.

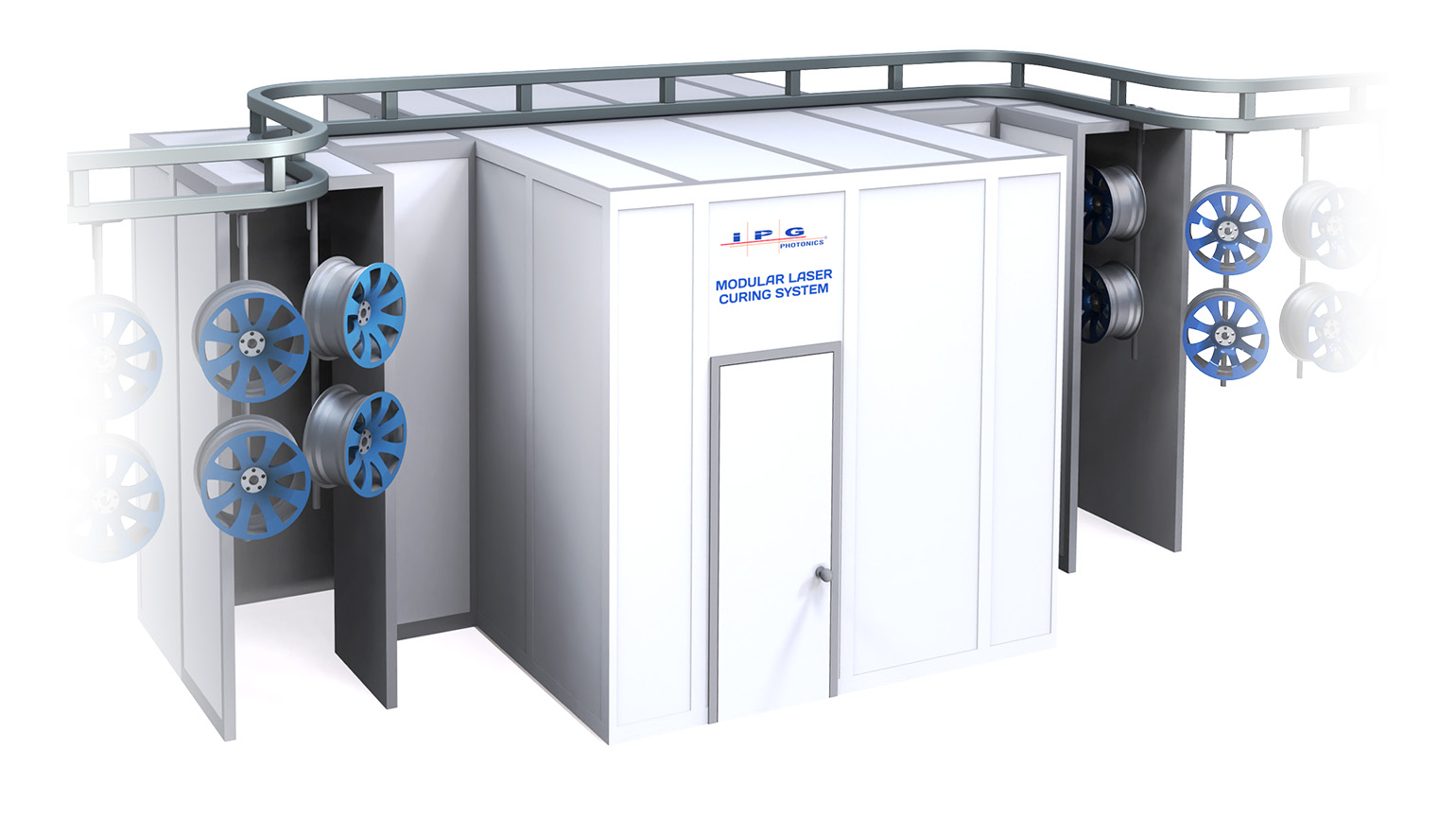

Les faisceaux laser à grande surface utilisés pendant le durcissement au laser peuvent être personnalisés en forme et en taille pour couvrir des zones aussi petites que quelques pouces de chaque côté jusqu'à plusieurs pieds de largeur et de diamètre. Il est possible d'éclairer des pièces individuelles ou des lots de pièces multiples simultanément, selon la configuration du faisceau. Des sources laser supplémentaires peuvent être utilisées pour éclairer des zones encore plus grandes.

Une autre approche pour les pièces plus grandes, ou celles qui ont des formes très incurvées, consiste à monter l'optique de projection laser sur un bras robotisé. Cela permet au faisceau de se déplacer sur la surface de la pièce et même de changer d'angle, en durcissant le revêtement en poudre au fur et à mesure.

Le durcissement au laser utilise des systèmes laser à diode de haute puissance, car ils offrent plusieurs avantages clés pour cette application. Tout d'abord, leur sortie peut être facilement convertie en un faisceau rectangulaire (parmi d'autres formes de faisceau) avec une distribution uniforme de l'intensité. Cela est plus difficile à réaliser avec les faisceaux à profil d'intensité gaussien ronds et fortement focalisés produits par la plupart des autres lasers.

Ensuite, les systèmes laser à diode offrent le rendement électrique le plus élevé de tous les types de laser - souvent plus de 50 %. En outre, la lumière à longueur d'onde proche de l'infrarouge produite par les lasers à diode pénètre à quelques microns sous la surface du revêtement. Ce chauffage volumétrique transfère rapidement l'énergie dans la couche de peinture en poudre, ce qui accélère le processus de durcissement tout en gaspillant peu d'énergie pour chauffer le substrat sous-jacent. Comme le processus de laser à diode évite le chauffage de la pièce, le temps de refroidissement est considérablement réduit, ce qui permet aux lasers de durcir les revêtements sur des matériaux sensibles à la température.

Avantages de la polymérisation au laser des peintures en poudre

Le durcissement au laser est une technologie innovante qui surmonte les limites des anciennes méthodes pour fournir des résultats de haute qualité plus rapidement et à moindre coût. Les principaux avantages du durcissement au laser des peintures en poudre sont les suivants :

Vitesse : Les lasers à diode procheLes lasers à diodes infrarouges produisent un chauffage rapide et localisé qui durcit les revêtements en poudre en quelques minutes seulement. Une fois le revêtement gélifié, le matériau sous-jacent refroidit rapidement. En comparaison, les fours conventionnels nécessitent des dizaines de minutes pour chauffer uniformément l'ensemble de la pièce, durcir le revêtement en poudre, puis refroidir.

Efficacité énergétique : Les sources de diodes laser sont très efficaces sur le plan électrique et la quasi-totalité de leur énergie est dirigée vers la zone ciblée. La lumière laser chauffe la poudre de manière sélective et efficace, ce qui permet de gaspiller moins d'énergie pour chauffer la pièce et pratiquement aucune énergie pour chauffer l'environnement du four.

Pas de chaleur résiduelle : Les systèmes de durcissement au laser sont des fours "froids" qui n'émettent pratiquement pas de chaleur résiduelle dans l'espace environnant, ce qui réduit les exigences des systèmes de contrôle de la température de l'installation.

Contrainte thermique minimale : Le durcissement de la peinture en poudre au laser convient aux matériaux sensibles à la chaleur tels que le plastique et le bois, ainsi qu'aux pièces délicates comportant des éléments métalliques minces.

Contrôle du processus : Le fonctionnement à température ambiante permet d'utiliser la métrologie embarquée, comme les caméras thermiques, pour contrôler précisément la température du revêtement à plus ou moins 1 degré Celsius.

Agilité : Les fours laser ont des capacités de démarrage et d'arrêt quasi instantanées, ce qui signifie qu'il n'y a pas de périodes d'inactivité ou de réchauffement nécessaires. En outre, la masse de la pièce cible a peu d'effet sur les propriétés du revêtement, car le four laser chauffe et surveille la température de la surface du revêtement. Dans un four de séchage conventionnel, une pièce de faible masse ne peut pas être séchée directement à côté d'une pièce de masse élevée sans risquer des défauts ou des problèmes de qualité.

Faible encombrement : Un système de durcissement au laser est compact et n'occupe pas beaucoup plus d'espace au sol que la surface des pièces qu'il traite. En outre, le processus lui-même est compatible avec un flux continu de pièces, ce qui permet de minimiser l'encombrement et de maximiser le débit de production.

Faible coût de propriété : Les coûts d'exploitation sont réduits grâce à la diminution de la consommation d'énergie, à l'absence de chaleur d'échappement (qui réchauffe l'environnement de production) et à la diminution substantielle des frais d'entretien.

Faible empreinte carbone : La combinaison de l'efficacité électrique inhérente, de l'élimination de la chaleur résiduelle émise par l'équipement et de l'absence de consommables fait du durcissement au laser un processus plus écologique et plus durable.