Les lasers industriels ont été adoptés dans de nombreuses industries, où ils continuent à remplacer les outils et méthodes de fabrication traditionnels en offrant un rendement, une flexibilité et une précision accrus.

Pour de nombreux fabricants, les lasers sont devenus un pilier pour des applications telles que la découpe, le soudage et le marquage. Mais certains fabricants ont commencé à tirer parti des lasers pour des applications de perçage exigeantes. L'industrie aérospatiale, par exemple, a reconnu il y a des années les avantages du perçage laser pour créer des trous de précision dans les composants des moteurs afin de faciliter le refroidissement, d'améliorer le rendement énergétique et de réduire la traînée.

Les progrès constants de la technologie du perçage au laser ont également offert des opportunités à l'industrie de la fabrication de filtres. Cet article présente les bases du perçage au laser et les avantages qu'il offre aux fabricants de filtres et d'écrans industriels.

Qu'est-ce que le perçage au laser ?

Le perçage laser est un procédé de fabrication de trous qui utilise un faisceau de lumière hautement focalisé pour percer ou perforer trous. Le perçage laser présente de nombreuses similitudes avec la découpe au laser, car tous deux visent à obtenir une pénétration complète du matériau cible.. Cependant, le perçage laser est généralement pour créer de petits trous qui rely sur des mouvements de coupe latéraux minimes ou inexistants.mouvements de coupe latéraux.

Conception et exigences des filtres

Les filtres jouent un rôle essentiel dans des secteurs tels que l'industrie alimentaire, le recyclage industriel, le traitement de l'eau et la filtration de l'air, où ils sont utilisés pour séparer une grande variété de matériaux. Les exigences exactes d'un filtre dépendent de la taille des particules à filtrer.

Par exemple, les opérations industrielles de recyclage du plastique s'appuient souvent sur des filtres qui permettent au plastique fondu à basse température de s'écouler à travers des trous en expansion tout en retenant les solides à l'entrée du trou. Dans ce cas, la forme et la taille des trous sont cruciales pour favoriser un écoulement plus régulier du plastique et réduire l'accumulation de débris.

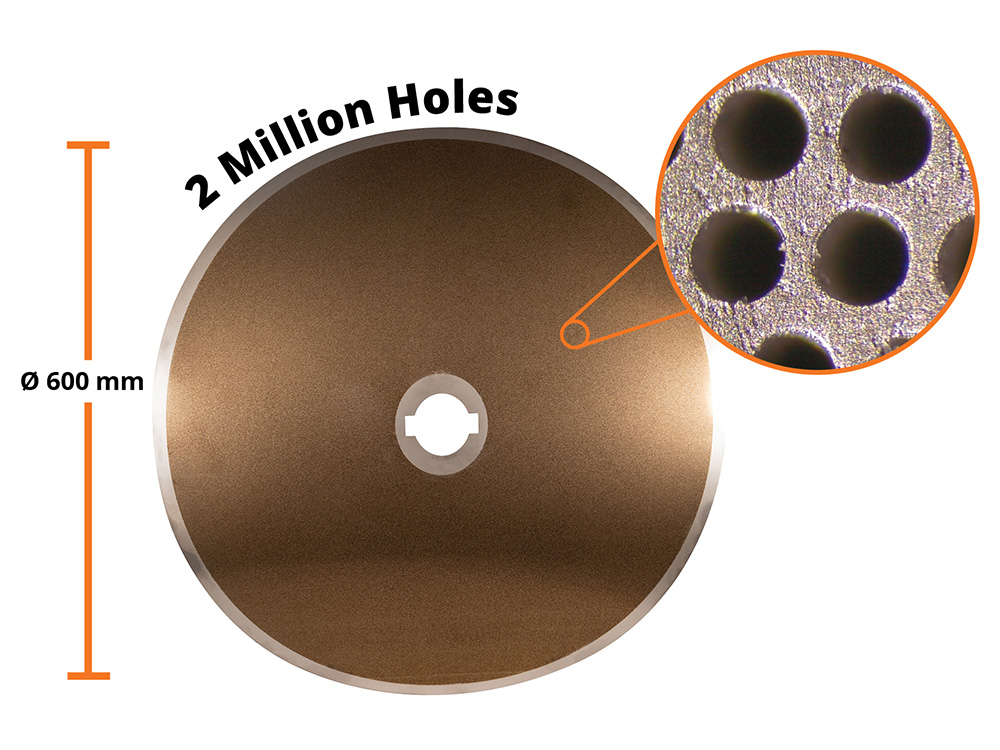

Exemple de filtre à haute densité percé au laser et utilisé pour le recyclage du plastique. Diamètre du filtre : 600 mm. Épaisseur : 1 mm. Matériau : Acier inoxydable 316L. Quantité de trous : 2 000 000. Vitesse de perçage : 100 trous/seconde. Équipement : LaserCube Driller Système de perçage laser de tôles planes.

Trou distribution joue égalements un rôle important dans les performances du filtre. Alors que la taille des trous est déterminée par ce qui doit être filtré, la vitesse de filtrage peut potentiellement être augmentée en augmentant le nombre de trous, la vitesse de filtrage peut potentiellement être augmentée en augmentant le nombre de trous. Dans le même temps, le filtre doit être capable de résister aux contre-pressions de filtrage. Bien que la Bien que la taille des filtres individuels varie considérablement en fonction de l'application et de l'industrie, les filtres nécessitent souvent des milliers, voire des millions de trous.sands, voire des millions de trous.

Avantages du perçage au laser pour la production de filtres

Rapport coût-efficacité

Une fois l'équipement acheté, le perçage au laser est une méthode de production de filtres qui nécessite peu d'entretien et qui est économe en énergie. Les utilisateurs finaux de filtres, qui achètent souvent des pièces de rechange coûteuses auprès des fournisseurs de filtres, optent parfois pour la fabrication de leurs propres pièces de rechange.

Pour les grandes entreprises, en particulier les recycleurs de plastique, les économies réalisées grâce à la fabrication des filtres en interne peuvent dépasser en quelques mois le coût initial de l'équipement de perçage au laser.

Vitesse

Bien que systèmes de perçage laser ne percent qu'un seul trou à la fois, le perçage à la volée peut être utilisé pour créer des dizaines, des centaines ou des milliers de trous par seconde, en fonction de l'épaisseur du matériau cible.

Taille du trou

Les filtres nécessitent souvent des trous exceptionnellement petits, dont le diamètre peut atteindre 60 microns. Les outils de contact tels que les perceuses et les poinçons ne permettent pas de créer des volumes importants de trous ultra-petits à l'échelle. Le perçage au laser ou l'usinage par faisceau d'électrons sont les meilleurs moyens d'atteindre ces tailles. Toutefois, les machines à faisceau d'électrons sont coûteuses et les exigences en matière de vide limitent généralement la taille totale des filtres.

Pas du trou

La haute densité fait référence à la distribution relative des trous du filtre, ou pas, mesurée d'un centre à l'autre d'un trou à l'autre. Bien qu'il soit difficile de quantifier ce qui constitue une densité de trous "élevée", les filtres à haute densité sont souvent conçus avec des pas de 2 à 5 fois le diamètre du trou. Il est difficile d'atteindre cet objectif avec des méthodes autres que le laser.

Forme et conicité des trous

De nombreux filtres bénéficient de trous coniques qui vont d'un trou plus petit du côté "entrée" à un trou plus grand du côté "sortie". Les paramètres du laser peuvent être facilement ajustés pour produire des trous de filtre avec la conicité souhaitée.

Précision et exactitude

Le traitement laser est extrêmement précis et le perçage laser ne fait pas exception à la règle. Le perçage au laser peut maintenir des trous de forme et de taille très cohérentes tout en plaçant les trous avec une grande précision. En tant que processus sans contact, le perçage laser ne subit aucune usure d'outil et donc pratiquement aucune dégradation au fil du temps.

Forme du trou

Le perçage au laser permet de créer des trous de presque n'importe quelle forme, bien que les filtres soient généralement conçus avec des trous circulaires, hexagonaux ou carrés.

Démarrage du perçage au laser pour la production de filtres

Si vous envisagez de recourir au perçage laser pour fabriquer des filtres, des tamis ou d'autres applications de fabrication de trous, IPG peut vous aider. Pour commencer, rien de plus simple : envoyez-nous un échantillon, visitez l'un de nos laboratoires d'application dans le monde entier ou parlez-nous simplement de votre application.