Was ist die Laser-Pulverlackhärtung?

Bei der Laserhärtung wird ein Nahinfrarotlaser eingesetzt, um elektrostatisch aufgebrachte Pulverbeschichtungspartikel auf der Oberfläche eines Teils schnell zu gelieren und dann auszuhärten. Die geschmolzenen Partikel reagieren chemisch in einem Prozess, der als Vernetzung bekannt ist, um eine Beschichtung zu bilden, die in der Regel dicker, härter und haltbarer als Farbe ist. Die Laserhärtung von Pulverbeschichtungen ermöglicht eine Vielzahl gängiger Pulverbeschichtungen, darunter glatte, feine und raue Strukturen, Flussadern, Falten sowie gemischte und gebundene Metallicfarben.

Traditionell werden Pulverbeschichtungen in Industrieöfen mit Konvektionsheizung oder Infrarotlampen ausgehärtet. Das Laserverfahren unterscheidet sich in zwei wesentlichen Punkten von diesen herkömmlichen Methoden. Erstens werden bei der Laserhärtung nur die beleuchteten Bereiche selektiv erwärmt, anstatt das gesamte Teil und die Ofenumgebung zu erhitzen. Dadurch wird die Energieeffizienz erheblich verbessert. Zweitens ist der Erhitzungsprozess selbst von Natur aus effizienter, was die erforderliche Aushärtungszeit drastisch reduziert. Für die industrielle Pulverbeschichtung bedeutet dies eine drastische Steigerung des Prozessdurchsatzes.

Wie funktioniert die Laser-Pulverlackhärtung?

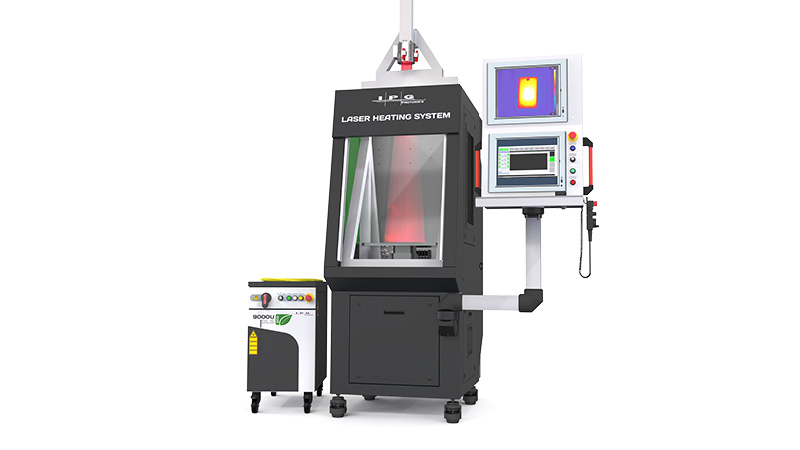

Die Grundkonfiguration eines Laserhärtungssystems ist relativ einfach. Der Ausgangsstrahl eines Lasersystem wird durch eine Optik umgeformt und in seiner Intensität homogenisiert und dann auf die Oberfläche(n) des Teils projiziert, um nur die ausgewählten Bereiche zu erhitzen.

Bei den meisten Laseranwendungen, wie dem Laserschneiden (links), wird die Laserenergie auf einen kleinen Punkt konzentriert. Im Falle der Laserhärtung (rechts), projizieren spezielle Optiken die Laserenergie über einen vergleichsweise großen Bereich.

Die großflächigen Laserstrahlen, die bei der Laserhärtung verwendet werden, können in Form und Größe so angepasst werden, dass sie Bereiche von nur wenigen Zentimetern auf jeder Seite bis zu mehreren Metern Breite und Durchmesser abdecken. Je nach Strahlkonfiguration können sowohl einzelne Teile als auch Chargen mit mehreren Teilen gleichzeitig beleuchtet werden. Für die Beleuchtung noch größerer Bereiche können zusätzliche Laserquellen eingesetzt werden.

Eine Alternative für größere Teile oder solche mit stark gekrümmten Formen ist die Montage der Laserprojektionsoptik an einem Roboterarm. So kann der Strahl über die Oberfläche des Teils wandern und sogar den Winkel ändern und die Pulverbeschichtung währenddessen aushärten.

Bei der Laserhärtung werden Lasersysteme eingesetzt, da diese für diese Anwendung mehrere entscheidende Vorteile bieten. Erstens kann ihre Leistung leicht in einen rechteckigen Strahl (neben anderen Strahlformen) mit gleichmäßiger Intensitätsverteilung umgewandelt werden. Dies ist bei den scharf fokussierten, runden Strahlen mit gaußförmigem Intensitätsprofil, die von den meisten anderen Lasern erzeugt werden, schwieriger zu bewerkstelligen.

Außerdem bieten Lasersysteme den höchsten elektrischen Wirkungsgrad aller Lasertypen - oft über 50 %. Außerdem dringt das von Diodenlasern erzeugte Licht im nahen Infrarotbereich einige Mikrometer tief in die Beschichtungsoberfläche ein. Durch diese volumetrische Erwärmung wird die Energie schnell in die Pulverbeschichtung übertragen, wodurch der Aushärtungsprozess beschleunigt wird, während nur wenig Energie für die Erwärmung des darunter liegenden Substrats verschwendet wird. Da das Diodenlaserverfahren die Erwärmung des Großteils der Teile vermeidet, ist die Abkühlzeit erheblich kürzer, so dass die Laser auch Beschichtungen auf temperaturempfindlichen Materialien aushärten können.

Vorteile der Laser-Pulverlackhärtung

Bei der Laserhärtung handelt es sich um eine innovative Technologie, die die Grenzen älterer Verfahren überwindet, um schneller und kostengünstiger hochwertige Ergebnisse zu erzielen. Zu den wichtigsten Vorteilen der Laserhärtung von Pulverbeschichtungen gehören:

Geschwindigkeit: Fast-IR-Diodenlaser sorgen für eine schnelle, örtlich begrenzte Erwärmung und härten Pulverbeschichtungen in nur ein paar Minuten aus. Sobald die Beschichtung geliert ist, kühlt das darunter liegende Material schnell ab. Im Vergleich dazu benötigen herkömmliche Öfen mehrere Dutzend Minuten, um das gesamte Teil gleichmäßig zu erhitzen, die Pulverbeschichtung auszuhärten und dann wieder abzukühlen.

Energie-Effizienz: Laserdiodenquellen sind hocheffizient, und praktisch die gesamte Energie wird auf den Zielbereich gerichtet. Das Laserlicht erhitzt das Pulver selektiv und effizient, wodurch weniger Energie für die Erwärmung des Teils und praktisch keine Energie für die Erwärmung der Ofenumgebung verschwendet wird.

Keine Abwärme: Bei Laserhärtungssystemen handelt es sich um "kalte" Öfen, die praktisch keine Abwärme an die Umgebung abgeben, wodurch die Anforderungen an die Temperaturregelungssysteme der Einrichtung reduziert werden.

Minimale thermische Belastung: Die Laser-Pulverbeschichtung eignet sich für wärmeempfindliche Materialien wie Kunststoff und Holz sowie für empfindliche Teile mit dünnen Metallteilen.

Prozesskontrolle: Der Betrieb bei Raumtemperatur ermöglicht den Einsatz integrierter Messgeräte wie Wärmebildkameras, um die Beschichtungstemperatur auf plus oder minus 1 Grad Celsius genau zu steuern.

Schnelligkeit: Laseröfen lassen sich nahezu sofort starten/stoppen, d. h. es sind keine Leerlauf- oder Aufwärmzeiten erforderlich. Außerdem hat die Masse des zu beschichtenden Teils kaum Auswirkungen auf die Beschichtungseigenschaften, da der Laserofen die Temperatur der Beschichtungsoberfläche aufheizt und überwacht. In einem herkömmlichen Aushärteofen kann ein Teil mit geringer Masse nicht direkt neben einem Teil mit hoher Masse ausgehärtet werden, ohne dass es zu Defekten oder Qualitätsproblemen kommt.

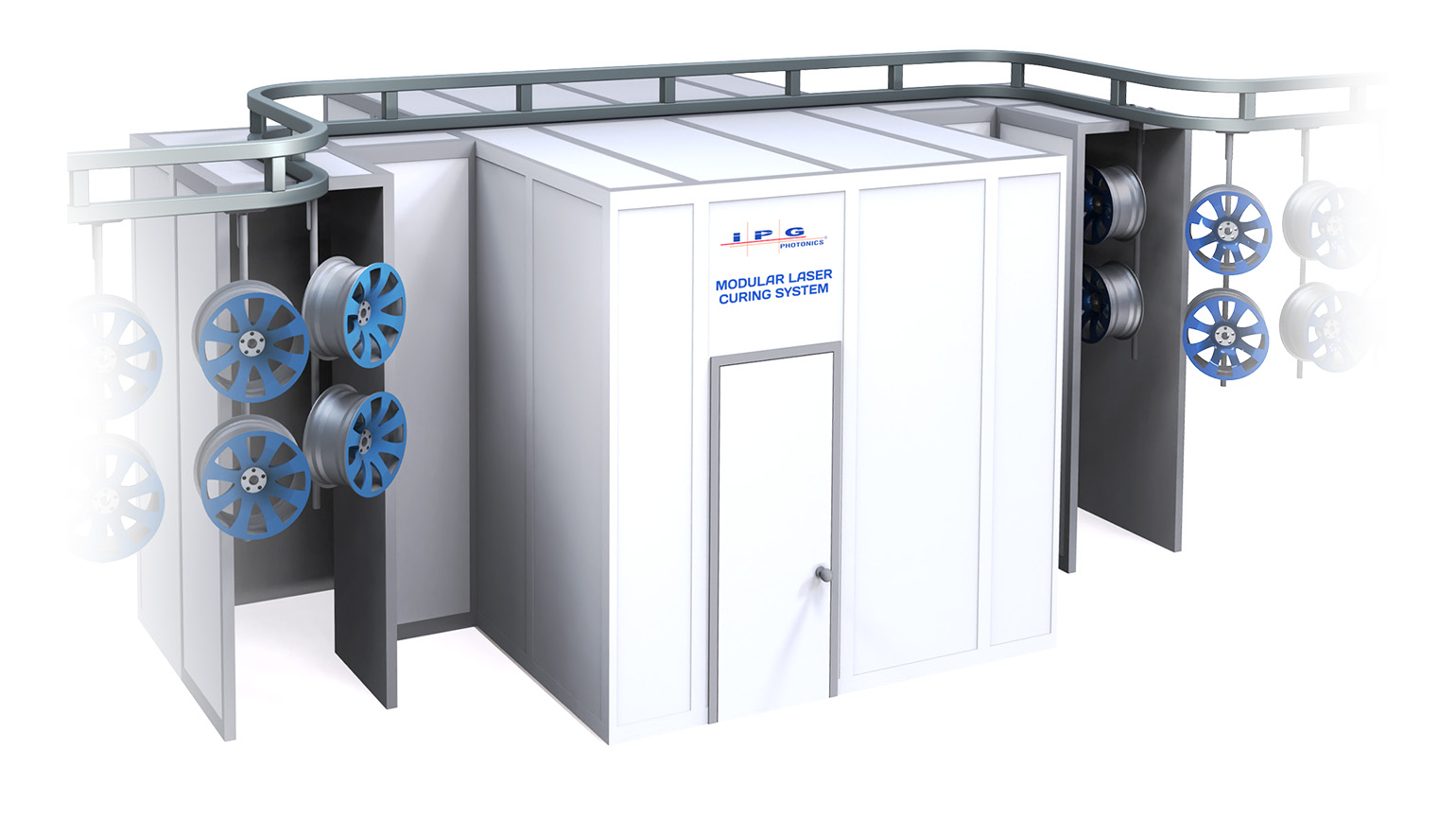

Geringe Stellfläche: Ein Laserhärtungssystem ist kompakt und benötigt nicht viel mehr Platz als die Fläche der zu bearbeitenden Teile. Außerdem ist das Verfahren selbst mit einem kontinuierlichen Teilefluss kompatibel, um den Platzbedarf insgesamt zu minimieren und den Produktionsdurchsatz zu maximieren.

Niedrige Betriebskosten: Die Betriebskosten werden durch einen geringeren Energieverbrauch, das Fehlen von Abwärme (die sonst die Produktionsumgebung erwärmt) und erheblich geringere Wartungskosten gesenkt.

Geringer Kohlenstoff-Fußabdruck: Die Kombination aus inhärenter elektrischer Effizienz, der Eliminierung der von den Geräten abgestrahlten Abwärme und dem Fehlen von Verbrauchsmaterialien macht die Laserhärtung zu einem umweltfreundlicheren, nachhaltigeren Verfahren.