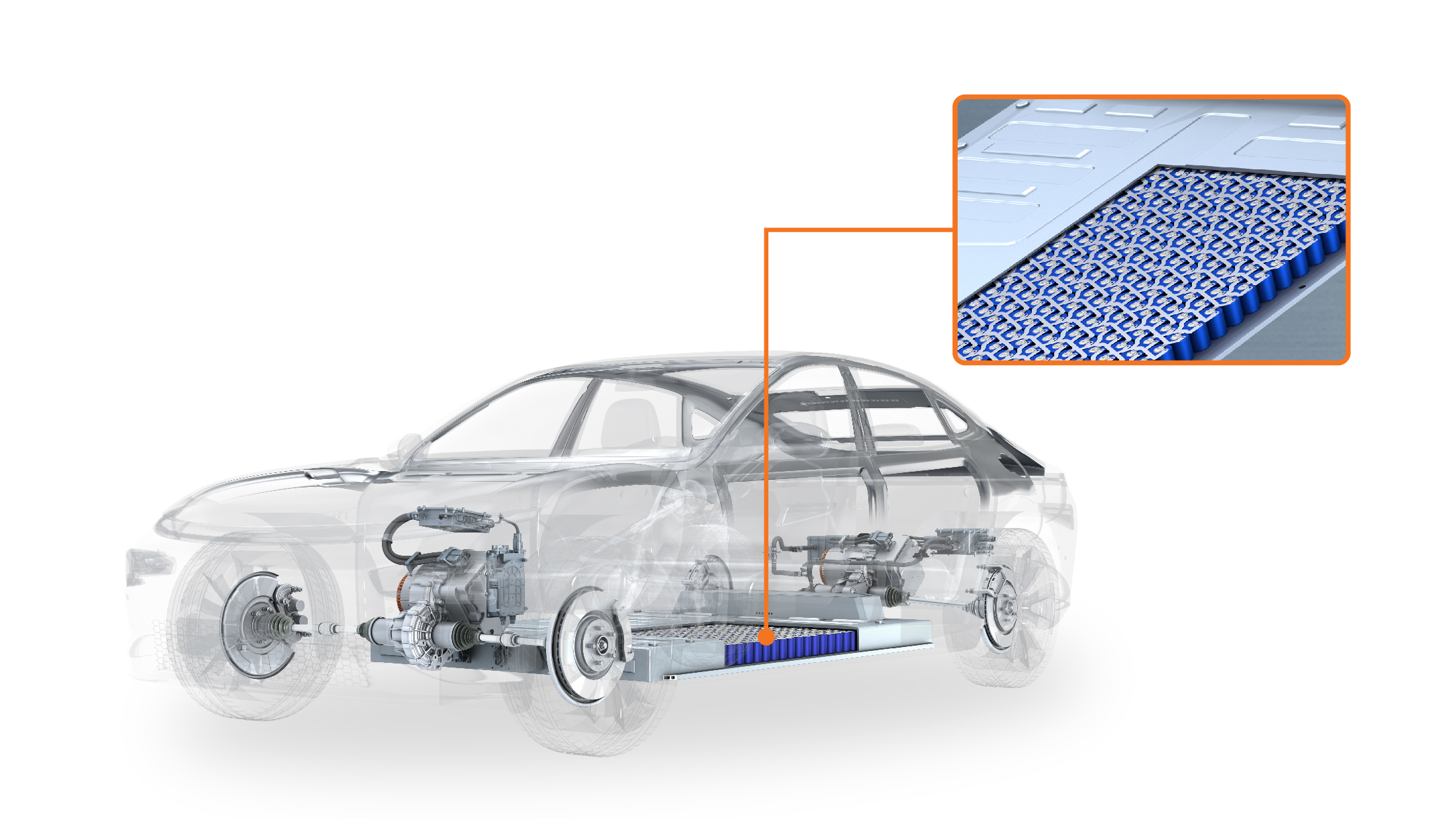

In der Welt der Herstellung von Batterien für Elektrofahrzeuge (EV) ist das Laserschweißen eine Schlüsseltechnologie, die eine beispiellose Präzision, Zuverlässigkeit und Effizienz beim Verbinden von Batteriezellen und Busbars bietet. Das Laserschweißen ermöglicht die Herstellung von Batterien und Batteriebaugruppen von gleichbleibend hoher Qualität und erlaubt komplexere, leistungsfähigere Batteriekonstruktionen. Um die unbestreitbaren Vorteile des Laserschweißens in vollem Umfang nutzen zu können, müssen jedoch vor Beginn der Batterieproduktion einige wichtige Überlegungen angestellt werden - von der Werkzeugausstattung bis hin zur Qualitätssicherung (QS).

1. Auswahl einer Spannmethode

Es gibt zwei grundlegende Ansätze für die Konstruktion von Werkzeugen, mit denen Busbars oder Kollektorplatten an Batteriezellenpole gepresst werden: Schweißmasken oder Einzelzellenklemmen. Die Wahl zwischen diesen Spannmethoden hat erhebliche Auswirkungen auf die Produktionseffizienz und die Anpassungsfähigkeit.

Schweißmasken versprechen Schnelligkeit und Effizienz, da die Busbars auf mehrere Zellen gleichzeitig geklemmt wird. Der Nachteil ist, dass die Maßtoleranzen notwendigerweise enger sein müssen, um einen ausreichenden Busbar-zu-Zelle-Kontakt über einen großen Bereich zu gewährleisten. Umgekehrt ermöglicht das Einspannen einer einzelnen Zelle größere Variationen in der Ausrichtung oder Geometrie der Zellen, was die Produktion vereinfacht und die Kosten senkt. Diese Flexibilität geht jedoch auf Kosten der Geschwindigkeit. Das Laserschweißen bietet sehr hohe Busbar-zu-Zelle-Schweißgeschwindigkeiten, die manchmal ein Dutzend Zellen pro Sekunde überschreiten, aber langsamere Einspannmethoden können die Schweißgeschwindigkeit begrenzen.

Die Laserschweißgeschwindigkeit kann bei zylindrischen Zellverbindungen ein Dutzend Zellen pro Sekunde überschreiten

2. Genaue Positionierung der Zellen sicherstellen

Das Laserschweißen ist ein äußerst präzises Verfahren, und die Positionierung der Zellen muss einheitlich und genau sein, um gleichmäßige Schweißnähte zu gewährleisten. Schwankungen in der Zellenausrichtung innerhalb des Batteriepacks können zu falsch ausgerichteten Schweißnähten oder unzureichender Schweißtiefe führen, die die strukturelle Integrität beeinträchtigen. Engere Zellhalterkonstruktionen verringern oft die Abweichungen bei der Batterieplatzierung, bergen jedoch die Gefahr einer Überkomprimierung und einer Beschädigung der Zellen während der Installation. Die Optimierung des Batteriepackdesigns mit Ausrichtungshilfen und die Minimierung von Lücken verbessert die Zugänglichkeit und Qualität der Schweißnähte.

3. Gestaltung von Busbars für mehr als nur Leistung

Bei der Entwicklung einer effektiven Busbar oder Stromabnehmerplatte geht es nicht nur um die Optimierung der elektrischen Leistung. Überlegungen wie die Dicke, die die Steifigkeit und Flexibilität bestimmt, wirken sich sowohl auf die Werkzeugherstellung als auch auf die optimalen Laserparameter aus. Dickere Busbars, die häufig für prismatische Zellen verwendet werden, sind effizient bei der Stromübertragung, lassen sich aber schwerer biegen, um mit den Zellanschlüssen in Kontakt zu kommen. Außerdem können dickere Materialien die Laserdurchdringungszeit verlängern.

Das Material ist ein besonders wichtiger Aspekt bei der Entwicklung von EV-Batterien-Busbars. Kupfer ist aufgrund seiner hervorragenden Leitfähigkeit seit langem eine beliebte Wahl sowohl für Busbars als auch für andere Merkmale von EV-Batterien. Aluminium wird jedoch immer beliebter als Ersatz für Kupfer-Busbars , da es eine gute elektrische Leistung bietet und gleichzeitig das Gewicht des Batteriepacks reduziert. Aluminium-Busbars wiegt oft nur halb so viel wie Kupfer-Busbars.

Glücklicherweise bieten Laser, die für das Schweißen von EV-Batterien entwickelt wurden, hohe Schweißgeschwindigkeiten und eine hervorragende Schweißqualität für eine Vielzahl von Busbar-Designs und -Materialien. Batterieschweißlaser bieten oft hoch fokussierte Strahlen mit hervorragender Strahlqualität, die eine schnelle Durchschweißung ermöglichen, ohne eine große Wärmeeinflusszone zu erzeugen.

4. Planung der Erforderlichkeiten zur Batteriehandhabung

Jedes Jahr werden von den Herstellern von Elektroautobatterien Millionen oder sogar Milliarden Busbar-Zellschweißungen durchgeführt, weshalb eine effiziente Automatisierung von entscheidender Bedeutung ist. Es gibt viele Faktoren, die das Batteriedesign beeinflussen, aber ein anschauliches Beispiel ist die Platzierung der Pole auf zylindrischen Zellen.

Zylindrische Zellen können so konstruiert werden, dass sich sowohl der Plus- als auch der Minuspol oben befinden oder der Pluspol oben und der Minuspol unten. Die Wahl zwischen diesen beiden Ausführungen bestimmt die Produktionsgeschwindigkeit und die Komplexität. Das traditionelle Top/Bottom-Design ermöglicht ein vereinfachtes Busbar-Design, erfordert aber einen zusätzlichen Schritt der Batteriehandhabung, um die Baugruppe für einen zweiten Schweißdurchgang zu drehen. Das Top/Top-Design, das mit der Einführung von Zellen des Typs 4680 immer häufiger zum Einsatz kommt, ermöglicht schnellere Produktionszyklen bei geringerer Batteriehandhabung, erfordert jedoch sowohl eine präzise Schweißplatzierung innerhalb enger Toleranzen als auch ein komplexeres Busbar-Design.

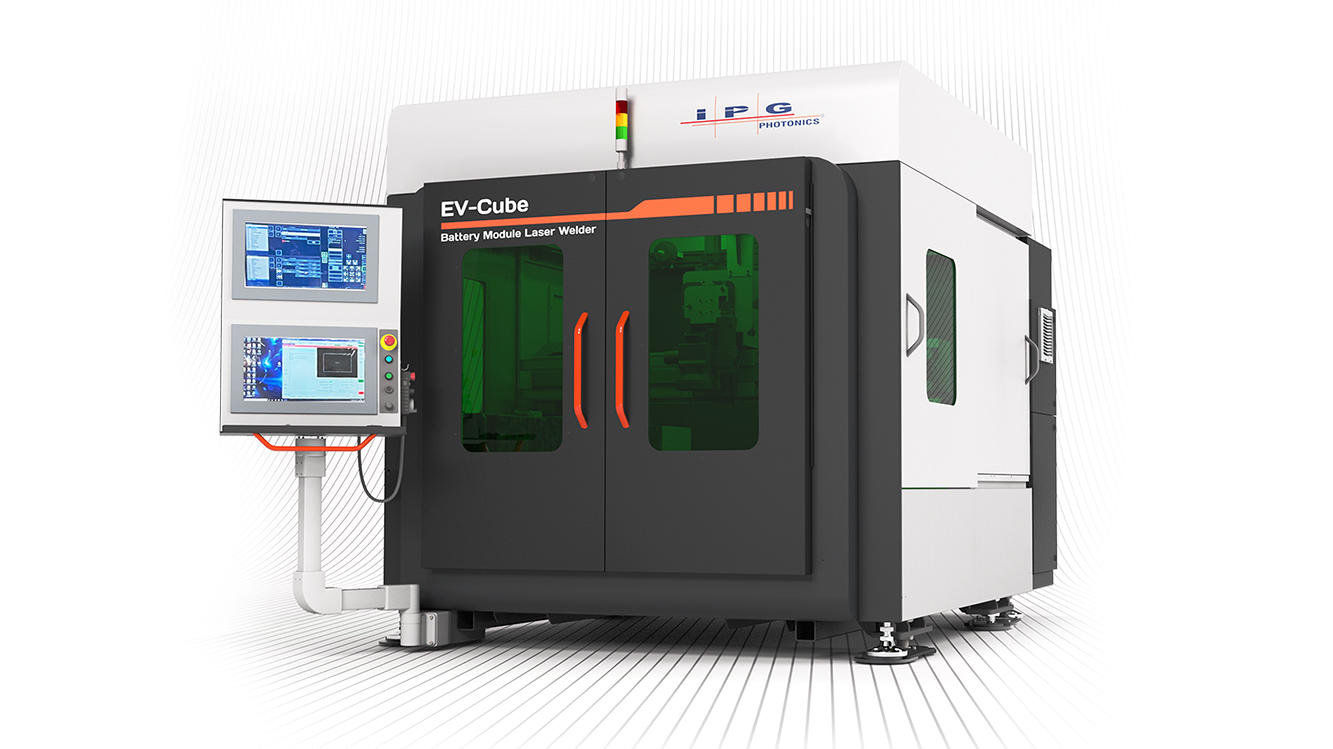

Unabhängig vom Batteriedesign oder den Anforderungen an das Batterieschweißen eignet sich das Laserschweißen gut für die Automatisierung. Ein effektives Laserschweißsystem für EV-Batterien passt sich der jeweiligen Produktionsphase an, von der Forschung und Entwicklung bis hin zur Serienfertigung, und erfüllt die Anforderungen an die Werkzeuge und die Handhabung der Batterien.

5. Einbindung eines robusten QS-Prozesses

Wenn die eingehenden Batterien eine gleichbleibende Oberflächenqualität und Toleranzen aufweisen, ist das Laserschweißen ein äußerst stabiler und wiederholbarer Prozess. Kommt es jedoch zu unerwarteten Abweichungen bei den Abmessungen oder der Positionierung, kann das Ergebnis eine fehlerhafte Schweißnaht sein. Fehlerhafte Schweißnähte führen zu teurer Nacharbeit oder Ausschuss und im schlimmsten Fall zu einem katastrophalen Ausfall des Endprodukts. Daher ist es notwendig, jede Busbar-zu-Anschluss-Schweißnaht genau und effizient zu messen und zu prüfen.

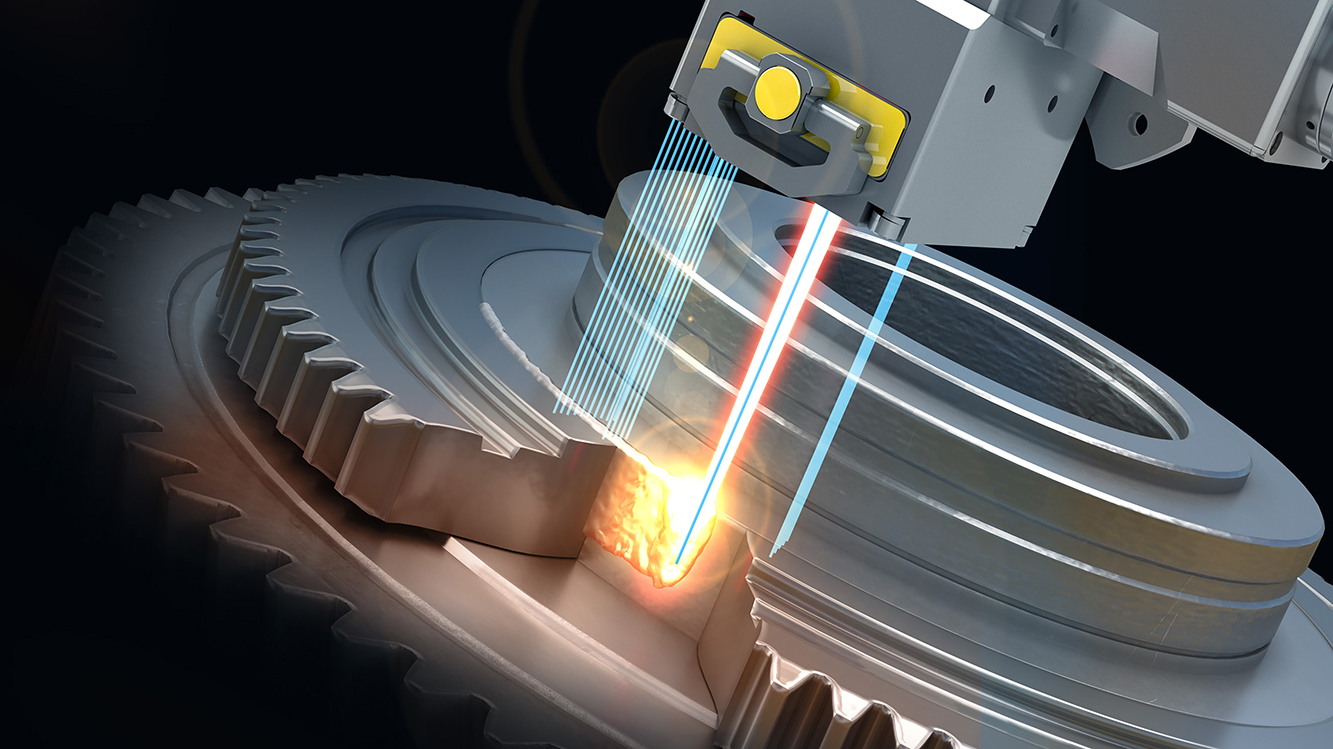

Die Echtzeit-Schweißnahtmesstechnik misst die Schweißnahtgeometrie direkt bei der Schweißung.

Die zerstörende Prüfung liefert genaue Ergebnisse, ist aber teuer und nicht in der Lage, jede Schweißnaht zu messen. Methoden wie die Fotodiodenprüfung werden während des Prozesses für jede Schweißnaht durchgeführt, können aber nur indirekte Messungen vornehmen und liefern unvollkommene Ergebnisse. Hersteller von Elektroautobatterien haben sich zunehmend der Echtzeitmessung von Schweißnähten zugewandt. Bei der Echtzeitmessung von Schweißnähten werden kritische Faktoren wie die Schweißnahttiefe direkt bei der Herstellung der Schweißnaht gemessen, was hochpräzise Daten liefert, die mit zerstörenden Prüfungen vergleichbar sind. Darüber hinaus lassen sich anhand von Trends in den Schweißnahtmessdaten Prozessabweichungen erkennen, was den Batterieherstellern hilft, in Zukunft inakzeptable Schweißnähte zu vermeiden.

Die Vorteile des Laserschweißens voll ausschöpfen

Um das Potenzial der Laserschweißtechnologie voll ausschöpfen zu können, muss man sowohl die Möglichkeiten des Lasers als auch die Anforderungen der Batterie kennen. Die Zusammenarbeit mit einem erfahrenen Anbieter von Laserlösungen für die Elektromobilität ist ein wichtiger Schritt zur Optimierung der EV-Batterieproduktion. Anbieter von Laserlösungen wie IPG Photonics integrieren Laser, Strahlführung, Schweißnahtmessung in Echtzeit und Lasersysteme speziell für das Batterieschweißen, um Batterieherstellern zum Erfolg in dieser dynamischen Branche zu verhelfen.

Erfahren Sie mehr: Wie man mit einer Lösung für das Batterieschweißen anfängt