Industrielle Laser haben sich in vielen Industriezweigen durchgesetzt, wo sie weiterhin traditionelle Fertigungswerkzeuge und -methoden ersetzen, da sie einen höheren Durchsatz, mehr Flexibilität und mehr Präzision bieten.

Für viele Hersteller sind Laser zu einer wichtigen Stütze für Anwendungen wie Schneiden, Schweißen und Markieren geworden. Einige Hersteller haben jedoch begonnen, die Vorteile von Lasern auch für anspruchsvolle Bohranwendungen zu nutzen. Die Luft- und Raumfahrtindustrie hat beispielsweise schon vor Jahren die Vorteile des Laserbohrens für die Herstellung von Präzisionslöchern in Triebwerkskomponenten erkannt, um die Kühlung zu unterstützen, die Treibstoffeffizienz zu verbessern und den Luftwiderstand zu verringern.

Die ständigen Fortschritte in der Laserbohrtechnik haben auch der Filterindustrie neue Möglichkeiten eröffnet. Dieser Artikel befasst sich mit den Grundlagen des Laserbohrens und den Vorteilen, die es den Herstellern von Industriefiltern und Sieben bietet.

Was ist Laserbohren?

Das Laserbohren ist ein berührungsloses Verfahrenzur Herstellung von Löchern, bei dem ein stark fokussierter Lichtstrahl zum Bohren oder Stanzen verwendet wird. Laserbohren weist viele Ähnlichkeiten mit dem Laserschneiden auf, da es bei beiden Verfahren um die vollständige Durchdringung des Zielmaterials geht. Das Laserbohren wird jedoch in der Regel zur Herstellung kleiner Löcher verwendet, bei denen nur minimale oder gar keine seitlichen Schnittbewegungen erforderlich sind.

Filterdesign und Anforderungen

Filter spielen eine entscheidende Rolle in Branchen wie der Lebensmittelverarbeitung, dem industriellen Recycling, der Wasseraufbereitung und der Luftfiltration, wo sie zur Trennung einer Vielzahl von Materialien eingesetzt werden. Die genauen Anforderungen an einen Filter hängen von der Größe der zu filternden Partikel ab.

In industriellen Kunststoffrecyclingbetrieben werden beispielsweise häufig Filter eingesetzt, die es ermöglichen, dass geschmolzener Kunststoff bei niedrigen Temperaturen durch die sich ausdehnenden Löcher fließen kann, während die Feststoffe am Eingang der Löcher aufgefangen werden. In diesem Fall sind Form und Größe der Löcher entscheidend, um einen gleichmäßigeren Kunststofffluss zu fördern und die Ablagerung von Feststoffen zu reduzieren.

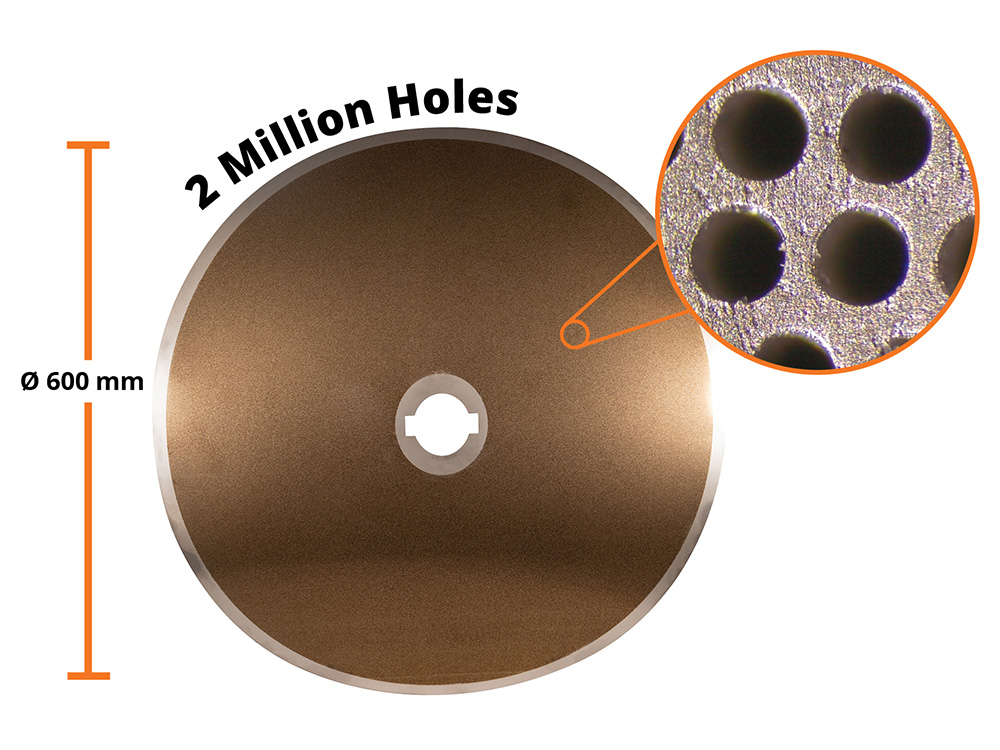

Ein Beispiel für einen lasergebohrten Filter mit hoher Dichte, der für das Kunststoffrecycling verwendet wird. Filter-Durchmesser: 600 mm. Dicke: 1 mm. Werkstoff: 316L-Edelstahl. Anzahl der Bohrungen: 2.000.000. Bohrrate: 100 Löcher/Sekunde. Ausrüstung: LaserCube Driller Flachblech-Laserbohrsystem.

Die Verteilung der Löcher spielt ebenfalls eine große Rolle für die Filterleistung. Die Größe der Löcher richtet sich danach, was gefiltert werden muss, kann die Filtergeschwindigkeit durch eine größere Anzahl von Löchern potenziell erhöht werden. Gleichzeitig muss der Filter in der Lage sein, dem Filterrückdruck standzuhalten. Obwohl die Größe der einzelnen Filter je nach Anwendung und Branche stark variiert, benötigen Filter oft Tausende odertausende oder sogar Millionen von Löchern.

Vorteile des Laserbohrens für die Filterproduktion

Kosteneffizienz

Ist die Ausrüstung einmal angeschafft, ist das Laserbohren eine wartungsarme und energieeffiziente Methode zur Herstellung von Filtern. Endverbraucher von Filtern, die oft teuren Ersatz von Filteranbietern kaufen, entscheiden sich manchmal dafür, ihren eigenen Ersatz zu fertigen.

Bei größeren Betrieben, insbesondere bei Kunststoffrecyclern, können die Einsparungen, die sich aus der Eigenfertigung von Filtern ergeben, die anfänglichen Kosten für die Laserbohrgeräte innerhalb weniger Monate übersteigen.

Geschwindigkeit

Obwohl Laserbohrsysteme jeweils nur ein einziges Loch bohren, können beim fliegenden Bohren je nach Dicke des Zielmaterials Dutzende, Hunderte oder Tausende von Löchern pro Sekunde erzeugt werden.

Größe des Lochs

Filter erfordern oft außergewöhnlich kleine Löcher mit Durchmessern von bis zu 60 Mikrometern. Kontaktwerkzeuge wie Bohrer und Stanzen sind für die Herstellung großer Mengen ultrakleiner Löcher in großem Maßstab nicht geeignet. Diese Größen lassen sich am besten durch Laserbohren oder Elektronenstrahlbearbeitung erreichen. Elektronenstrahlmaschinen sind jedoch teuer und die Vakuumanforderungen begrenzen in der Regel die Gesamtgröße des Filters.

Lochabstand

Der Begriff "hohe Dichte" bezieht sich auf die relative Verteilung der Filterlöcher bzw. den Abstand zwischen den Löchern, gemessen von Lochmitte zu Lochmitte. Obwohl es schwierig ist, zu quantifizieren, was eine "hohe" Lochdichte ausmacht, werden Filter mit hoher Dichte oft mit einer 2- bis 5-fachen Teilung des Lochdurchmessers konstruiert. Dies ist mit anderen Methoden als der Lasertechnik schwer zu erreichen.

Lochform & Konizität

Viele Filter profitieren von konischen Löchern, die sich von einem kleineren Loch auf der "Eingangsseite" zu einem größeren Loch auf der "Ausgangsseite" verjüngen. Die Laserparameter können leicht angepasst werden, um Filterlöcher mit der gewünschten Verjüngung zu erzeugen.

Präzision und Genauigkeit

Die Laserbearbeitung ist äußerst genau und präzise, und das Laserbohren bildet da keine Ausnahme. Beim Laserbohren können Löcher mit sehr gleichmäßiger Form und Größe hergestellt und gleichzeitig sehr genau platziert werden. Da es sich um ein berührungsloses Verfahren handelt, gibt es beim Laserbohren auch keinen Werkzeugverschleiß und somit praktisch keine zeitliche Beeinträchtigung.

Form des Lochs

Mit dem Laserbohren lassen sich Löcher in nahezu jeder Form herstellen, obwohl Filter in der Regel mit runden, sechseckigen oder quadratischen Löchern konstruiert werden.

Erste Schritte beim Laserbohren für die Filterproduktion

Wenn Sie das Laserbohren für die Herstellung von Filtern, Sieben, Siebvorrichtungen oder anderen Lochanwendungen in Betracht ziehen, kann IPG Ihnen helfen. Der Einstieg ist ganz einfach: Senden Sie uns ein Muster, besuchen Sie eines unserer weltweiten Anwendungslabore oder erzählen Sie uns einfach von Ihrer Anwendung.