Was ist Laserreinigung?

Laserreinigung, eine Form der Laserablation, ist ein Verfahren zur Entfernung einer selektiven Materialschicht von einer Oberfläche mit Hilfe von Laserenergie. Beim Laserreinigungsverfahren wird photonische Energie eingesetzt, um unerwünschtes Abfallmaterial abzuschälen, zu verdampfen, zu sublimieren oder wegzubrennen, ohne das darunter liegende Material zu beschädigen.

Bei den meisten Anwendungen der Lasermaterialbearbeitung bildet ein fokussierter Strahl einen relativ kleinen Punkt auf dem Zielmaterial. Das Laserreinigen bildet hier keine Ausnahme, obwohl es in der Regel über einen relativ großen Bereich eingesetzt wird. Bei der Laserreinigung wird eine Technik verwendet, die als Laserscanning bekannt ist und bei der ein Laserstrahl schnell entlang eines Pfades oder über einen größeren Bereich hinweg gelenkt oder "gescannt" wird. Das bedeutet, dass der Laser jeweils nur für den Bruchteil einer Sekunde mit dem Zielmaterial in Berührung kommt.

Wie funktioniert die Laserreinigung?

Das Ziel der Laserreinigung besteht darin, Oberflächenmaterial zu entfernen, ohne das darunter liegende Material zu beschädigen. Während Laser mehrere Zentimeter Stahl durchschneiden können, erfordert das Reinigen ein wesentlich sanfteres Vorgehen und ein Verständnis der Abtragsschwellen. Jedes Material hat einen Ablationsschwellenwert, der die zum Verdampfen des Materials erforderliche Energie definiert. Bleibt man unter dieser Schwelle, wird das Material nicht beschädigt. Wird der Schwellenwert jedoch auch nur einmal überschritten, wird das Material in Mitleidenschaft gezogen.

Glücklicherweise haben die Materialien, die die meisten Hersteller entfernen wollen, wie Rost, Öl und Beschichtungen, niedrigere Abtragsschwellen als Metalle wie Stahl und Aluminium. Um eine Beschädigung des Substrats zu vermeiden, müssen jedoch die Laserparameter wie Wellenlänge und Pulsenergie sorgfältig eingestellt werden. Eine präzise Steuerung der Spotgröße und -form trägt ebenfalls dazu bei, die Laserreinigung effizienter zu gestalten, da die Überlappung beim Scannen des Strahls minimiert wird.

Was sind die Vorteile der Laserreinigung?

Die Laserreinigung wird in vielen Branchen immer häufiger eingesetzt, da sie im Vergleich zu herkömmlichen Methoden der Materialentfernung zahlreiche Vorteile bietet.

Berührungslos: Die Laserreinigung ist ein Fernverfahren. Das heißt, die Quelle des Laserstrahls arbeitet aus einer Entfernung von einigen Zentimetern oder mehreren Dezimetern. Das macht das Verfahren flexibler und vermeidet Oberflächenschäden, die durch abrasive Methoden verursacht werden.

Hochgradig selektiv: Laser sind äußerst präzise und können mit nahezu perfekter Genauigkeit abgefeuert werden. Folglich reinigen Laser nur den gewünschten Bereich, unabhängig von Größe und Form. Dadurch entfallen zusätzliche Schritte wie das Maskieren.

Hohe Geschwindigkeit: Die Laserreinigung ist ein Hochgeschwindigkeitsverfahren, das mehrere hundert Quadratzoll Material pro Sekunde reinigen kann. Das entspricht etwa bis zu 1.300 Quadratzentimeter pro Sekunde. Pro Stunde schaffen Laseranlagen über 929 Quadratmeter – das entspricht ungefähr zwei Basketballfeldern oder einem großen Supermarktparkplatz. Die exakte Abtragsrate hängt von den verwendeten Laserparametern (z. B. Leistung, Pulsfrequenz, Fokusgröße) sowie von den physikalischen Eigenschaften des zu behandelnden Materials ab.“

Sicher: Bei der Laserreinigung werden keine Scheuermittel oder chemischen Lösungsmittel benötigt, was die Lärmbelastung reduziert und die Exposition gegenüber Staub und gefährlichen Stoffen verhindert. Die bei der Reinigung entstehenden Dämpfe lassen sich leicht mit einer Rauchgasabsaugung entfernen.

Nachhaltig: Da es sich bei der Laserreinigung um ein medienfreies Verfahren handelt, ist keine Materialhandhabung oder Entsorgung erforderlich. Darüber hinaus verbraucht Lasersysteme weniger Energie und reduziert die mit dem Transport und der Entsorgung von Reinigungsmedien und Chemikalien verbundenen CO2 -Emissionen drastisch.

Kosteneffektiv: Laser-Reinigungslösungen erfordern nur ein Minimum an Materialhandhabung, Stellfläche, Energie und Wartung und sind daher langlebig und äußerst kosteneffizient, insbesondere auf lange Sicht.

Laserreinigen vs. Abrasivstrahlen

Strahlen ist ein gängiges Reinigungsverfahren, bei dem Wasser oder Luft unter hohem Druck eingesetzt werden, um Schleifpartikel wie Sand, Splitt, Stahlschrot oder Walnussschalen auszutreiben. Diese Methode kann akzeptable Reinigungsgeschwindigkeiten bieten, erfordert aber eine kostspielige Materialhandhabung und -entsorgung. Strahlmittel können recycelt werden, um einen Teil der Kosten auszugleichen, aber wiederverwendete Strahlmittel unterliegen einer Verschlechterung, die sich auf die Konsistenz der Reinigungsergebnisse auswirkt.

Die Sicherheit ist ein wichtiger Aspekt bei jedem Strahlbetrieb. Die Arbeit, die mit der Handhabung von Strahlmitteln verbunden ist, einschließlich des Hebens, Kehrens und Zurückschaufelns in die Behälter, ist sowohl zeitaufwendig als auch körperlich anstrengend für die Arbeiter. Viele Strahlmittel erzeugen eine große Menge an Staub, so dass die Arbeiter Sicherheitsvorkehrungen wie Atemschutzgeräte und Ganzkörper-PSA treffen müssen. Der Strahlprozess ist außerdem bekanntermaßen laut und birgt ein ernsthaftes Risiko für Gehörschäden bei den Arbeitern und für Lärmbeschwerden in den umliegenden Häusern und Unternehmen.

Laserreinigung vs. Trockeneisstrahlen

Das Trockeneisstrahlen, das auch als Kaltstrahlen bezeichnet wird, funktioniert ähnlich wie das Strahlen mit Strahlmitteln, indem Trockeneispellets mit Druckluft angetrieben werden. Dadurch werden einige der Probleme der Strahlmittelrückgewinnung und -entsorgung, die durch das Verdampfen des Trockeneis-Strahlmittels nach dem Reinigungsprozess entstehen, gemildert.

Leider ist die Verwendung von nicht wiederverwendbarem Trockeneis mit hohen Verbrauchskosten verbunden und nicht umweltfreundlich. Selbst mit einer Dampfrückgewinnungsanlage, die das durch Trockeneis freigesetzte CO2-Gas wieder pelletiert, wird der Großteil des Gases in die Atmosphäre freigesetzt. Wie Strahlverfahren ist auch das Trockeneisstrahlen sehr laut und erfordert zusätzliche Maßnahmen wie Gehörschutz.

Laserreinigung vs. Chemische Reinigung

Bei der chemischen Reinigung werden Lösungsmittel verwendet, um Beschichtungen und Rückstände abzubauen, ohne das darunterliegende Material zu beschädigen. Diese Methode ist in der Regel langsam und erfordert, dass das Material über einen langen Zeitraum in einem chemischen Bad liegt und nach Abschluss der Reinigung getrocknet wird. Der langwierige Eintauchprozess kann teilweise dadurch vermieden werden, dass mehr Teile in größere Bäder gelegt werden, aber diese Methode erfordert einen großen Platzbedarf.

Die benötigten gefährlichen Chemikalien erfordern auch erhebliche Sicherheitsvorkehrungen wie PSA und strenge Entsorgungsverfahren. Die Handhabung, das Recycling und die Entsorgung der erforderlichen chemischen Lösungsmittel ist aufgrund der gesetzlichen Vorschriften zu einer immer kostenspieligeren Herausforderung geworden.

Trotz ihrer zahlreichen Nachteile kann die Laserreinigung die chemische Reinigung nicht vollständig ersetzen. Die chemische Reinigung lässt sich zwar nicht ohne Weiteres auf einen selektiven Bereich anwenden, ist aber oft die einzige Lösung für die Reinigung von Gegenständen ohne Sichtverbindung, wie z. B. Rohre und komplexe Teile.

Laserreinigung vs. Thermische Reinigung

Bei der thermischen Reinigung werden Oberflächenmaterialien durch sehr hohe Temperaturen weggebrannt. Dieses Verfahren verursacht hohe Energiekosten und kann das darunter liegende Material beschädigen, je nach Hitzetoleranz des Oberflächenmaterials und des Substrats. Außerdem ist die thermische Reinigung von Natur aus nicht in der Lage, selektiv zu entfernen, selbst wenn eine Maske verwendet wird.

Wie wird die Laserreinigung eingesetzt?

Laserreinigung ist eine hervorragende Methode für die Reinigung einer Vielzahl von Materialien und Teiletypen. Die Laserreinigung wird in einer Reihe von Anwendungen und in verschiedenen Phasen der Produktion eingesetzt, z. B. als Schritt vor oder nach einem anderen Prozess in einer Produktionslinie oder zur Wiederherstellung bestehender Teile. Gängige Anwendungen der Laserreinigung sind:

- Reinigung von Verunreinigungen wie Rost, Öl und Verbrennungsrückständen

- Ablösen von Beschichtungen wie Farbe, E-Coat, Keramik und Oxyden

- Vereinfachung der Formenwartung durch Entfernung von Trennmitteln und Rückständen

- Verbesserung der Haftung durch Vorbereitung von Oberflächen zum Schweißen, Verbinden, Lackieren und Beschichten

- Verbesserung der Haftung durch Reinigung vor der Verklebung oder Oberflächenstrukturierung

- Verlängerung der Lebensdauer der Beschichtung durch Vorreinigung vor dem Auftragen von Teilebeschichtungen

- Sterilisation kritischer Geräte in der Medizin und im Lebensmittelbereich

Welche Branchen nutzen Laserreinigung?

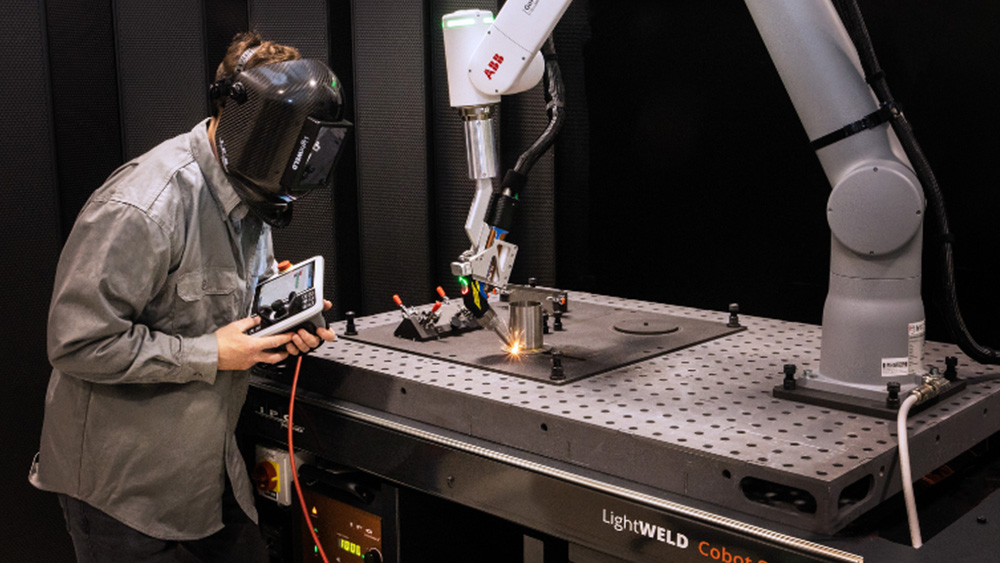

Jede Branche, die saubere Oberflächen liefern oder damit arbeiten muss, kann von den unzähligen Vorteilen der Laserreinigung profitieren. Als Prozess lässt sich die Laserreinigung leicht automatisieren und in die Produktion integrieren. Für kleinere Anwendungen bieten einige handgeführte Lasergeräte zusätzlich zum Schweißen oder Schneiden auch Reinigungsfunktionen. Die Laserreinigung wird häufig in Branchen wie beispielsweise unten eingesetzt:

- Allgemeine Fertigung

- Luft- und Raumfahrtindustrie

- Nukleare Dekontamination

- Sterilisation medizinischer Geräte

- Lebensmittel und Getränke

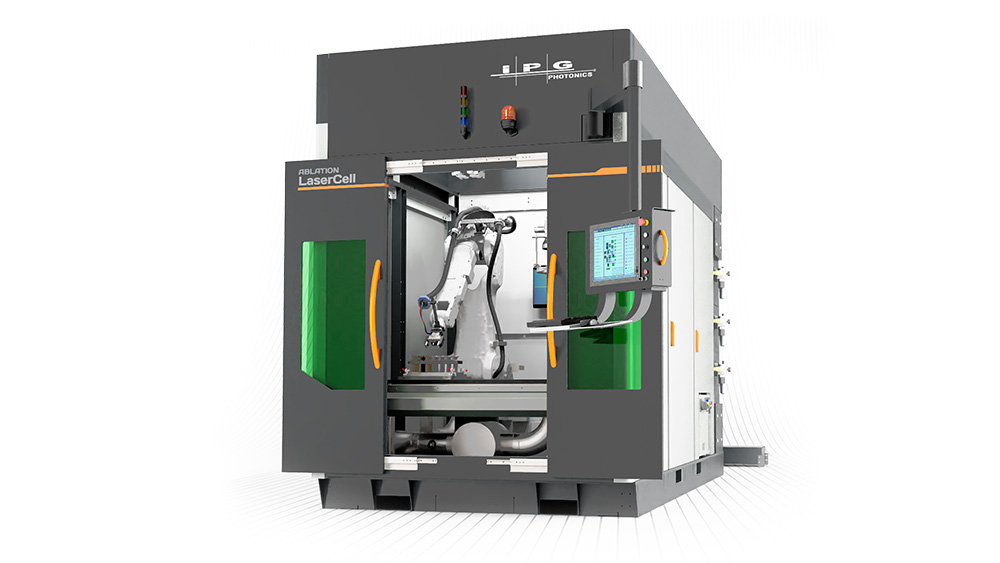

Erste Schritte bei der Laserreinigung

Viele Anwendungen und Hersteller können von Laserreinigungslösungen profitieren. Von Faserlaserquellen für die Reinigung bis hin zu speziellen Laserreinigungssystemen- ein IPG-Laserreinigungsexperte ist bereit, Ihnen zu helfen. Der Einstieg ist ganz einfach - senden Sie uns ein Muster, besuchen Sie eines unserer weltweiten Anwendungslabore oder erzählen Sie uns einfach von Ihrer Anwendung.