Im allgemeinen Sprachgebrauch bezieht sich der Begriff "on-the-fly" auf die dynamische Ausführung von Aufgaben in Echtzeit, ohne den Gesamtprozess anzuhalten oder zu unterbrechen. In der Welt der automatisierten Fertigung verkörpert das fliegende Laserschweißen dieses Konzept, indem es kontinuierliches Schweißen ermöglicht, während das Werkstück oder der Schweißkopf in Bewegung bleibt.

Da die Industrie weiterhin auf eine schnellere und intelligentere Produktion drängt, gewinnt diese Schweißmethode in fortschrittlichen Fertigungsumgebungen immer mehr an Bedeutung. In diesem Artikel wird erklärt, was On-the-Fly-Laserschweißen ist, wie es funktioniert und welche wichtigen Vorteile es den Herstellern bietet.

Was ist On-the-Fly (OTF) Laserschweißen?

On-the-fly-Schweißen (OTF), auch als fliegendes Schweißen und manchmal als Scannerschweißen bezeichnet, ist ein automatisiertes Laserschweißverfahren, bei dem ein Laserscannersystem zur Herstellung von Schweißnähten verwendet wird, während sich der Schweißkopf oder die Zielkomponenten kontinuierlich bewegen.

Um das Grundprinzip des fliegenden Schweißens zu verstehen, ist es notwendig, zunächst andere gängige automatisierte Laserschweißverfahren zu untersuchen. Diese Methoden können als "Stop-and-Start"-Ansätze für das Laserschweißen betrachtet werden.

Hohe Geschwindigkeit: Stop-and-Start-Laserschweißen mit einem festen Schweißkopf

Bei der einfachsten und gebräuchlichsten Methode des Laserschweißens richten feststehende Laserschweißköpfe den Strahl auf eine feste Position direkt unter der Optik. Es gibt einige Ausnahmen, vor allem für Schweißköpfe, die für das "Taumelschweißen" konzipiert sind und ein kleines Sichtfeld zur Erzeugung von Schweißnahtmustern verwenden.

Um Schweißnähte zu erzeugen, die größer sind als der Schweißpunkt des Strahls, oder um eine Reihe von Einzelschweißnähten zu erzeugen, müssen entweder der feststehende Schweißkopf oder die zu schweißenden Teile bewegt werden. Ersteres ist häufiger der Fall, da es relativ leicht zu bewerkstelligen ist.

Höhere Geschwindigkeit: Stop-and-Start-Laserschweißen mit einem Abtastkopf

Laserscannerköpfe, auch bekannt als Scanner und Galvoscan-Köpfe, verwenden ein Galvanometer, um Laserstrahlen durch die Drehung einer Reihe sorgfältig platzierter Spiegel abzulenken. Durch diese Konstruktion kann der Strahl über ein breites Sichtfeld geführt oder "gescannt" werden. Auf diese Weise können lange Nähte, komplexe Schweißmuster und viele einzelne Schweißnähte erzeugt werden, während sowohl der Scankopf als auch die Teile stationär bleiben.

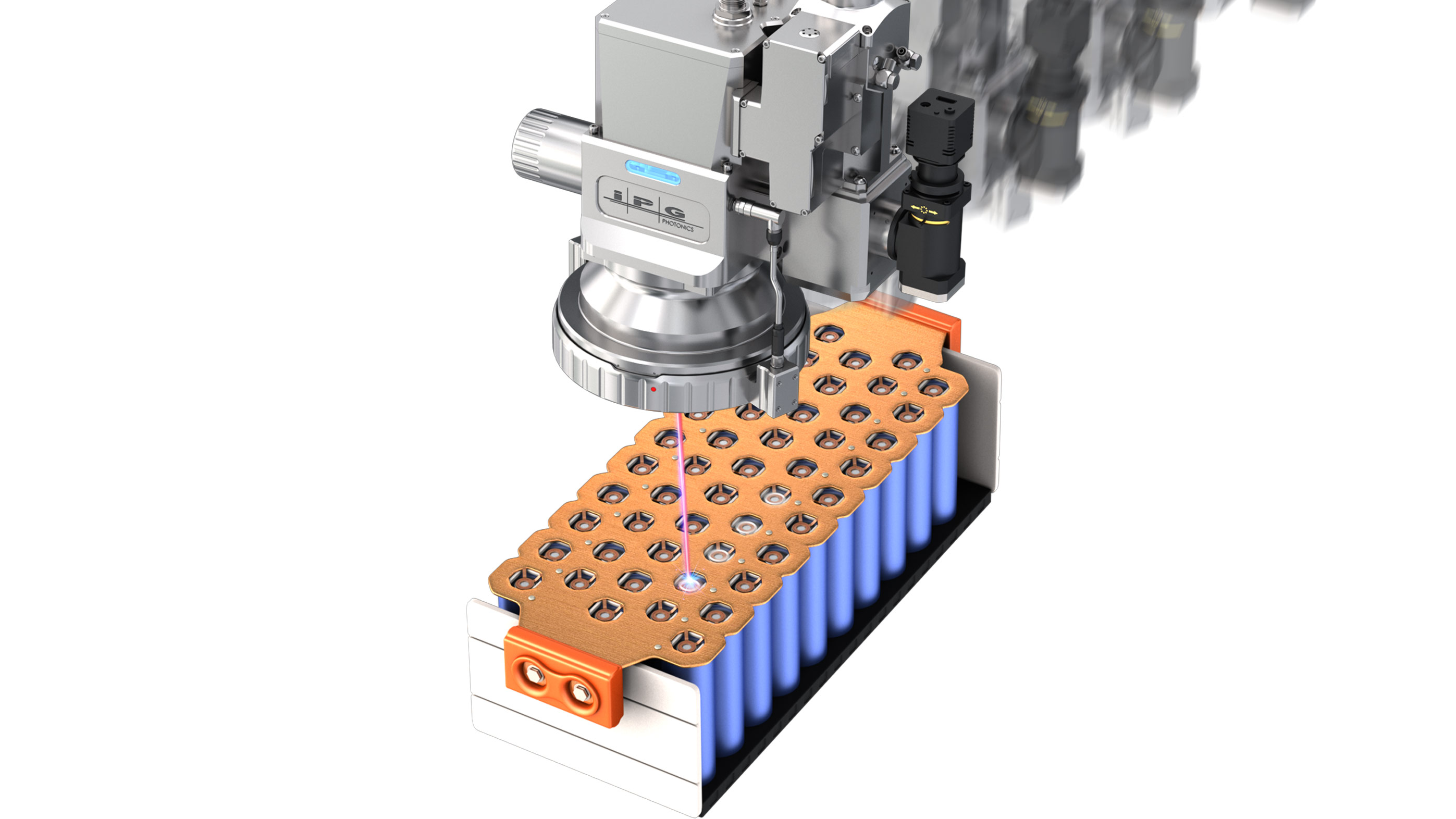

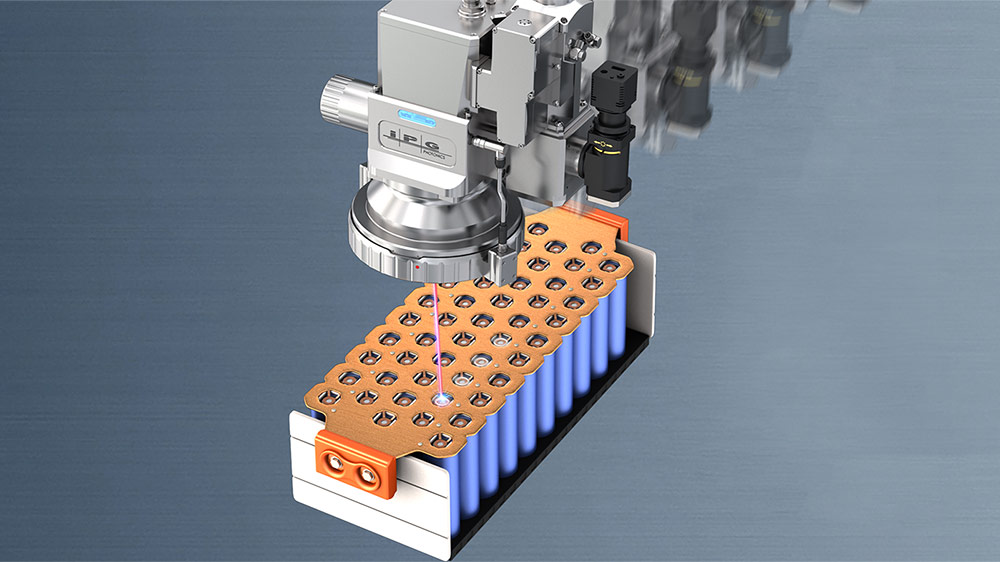

Das Scannerschweißen wird üblicherweise für fortschrittliche Anwendungen mit hohem Durchsatz wie das Batterieschweißen eingesetzt. Das Schweißen mit einem Scannerkopf verringert zwar die Häufigkeit, mit der ein System angehalten werden muss, macht dies aber nicht völlig überflüssig. Außerdem verursacht das Schweißen an den Rändern des Sichtfelds eines Scannerkopfs leichte Verzerrungen im Fokus des Strahls, was bei hochpräzisen Anwendungen mit engen Prozessfenstern Probleme verursachen kann.

Die Probleme an den Rändern des Sichtfeldes können verringert werden, indem nur ein kleiner Teil des Scannerfeldes genutzt wird. Dadurch entsteht ein gleichmäßigerer Punkt, aber der Scanner muss häufiger neu positioniert werden, um den Schweißbereich abzudecken. Das Neupositionieren des Scanners ist ein relativ langsamer Prozess, der den Gesamtdurchsatz erheblich verringert.

Höchste Geschwindigkeit: On-the-fly-Schweißen mit einem Abtastkopf

Glücklicherweise lässt sich die Leistung des Laserscannings noch weiter steigern, so dass komplexe Schweißmuster erstellt werden können, während sich die Optik bewegt oder sich Teile unter der Optik bewegen. Diese Methode reduziert die Häufigkeit, mit der das System angehalten werden muss, erheblich.

Bei der Verwendung eines Laserscankopfes für das fliegende Schweißen wird in der Regel nur ein kleiner Teil des Sichtfeldes genutzt. Mit anderen Worten, die Optik wird meist direkt über dem Schweißziel gehalten, auch wenn sich die Systemelemente bewegen. Dadurch werden Verzerrungen der Laserspot-Charakteristik, die durch die Ausrichtung des Strahls auf die Ränder des Sichtfelds des Scanners entstehen, praktisch ausgeschlossen.

Da beim On-the-fly-Schweißen sowohl der Fokus als auch der Weg des Laserstrahls dynamisch angepasst werden, können mit dieser Methode auch Höhenunterschiede und dreidimensionale Teilegeometrien automatisch berücksichtigt werden, ohne den relativen Abstand des Scankopfs zum Teil zu verändern.

Wie On-The-Fly Welding funktioniert

Beim Schweißen, während der Scanner oder die Teile in Bewegung sind, muss das von der Optik erzeugte Strahlenmuster diese Bewegung ausgleichen. Dies erfordert eine enge Integration der Systemkomponenten.

Für Anwendungen mit hoher Genauigkeit und hohem Durchsatz, wie z. B. das Batterieschweißen, ist eine Gantry-Scanner-Kombination oft optimal. In diesem Beispiel verfolgt die Scannersteuerung die Position und die Geschwindigkeit des Scanners und kompensiert die Strahlenbahn, um die richtige Schweißform an genau der richtigen Stelle zu erzeugen. Während herkömmliche Scanner-Schweißtechniken die vergleichsweise einfache Aufgabe haben, die gewünschte Form von einer festen Position aus zu "zeichnen", muss beim fliegenden Schweißen der Strahl auf der Grundlage von Echtzeitberechnungen entlang einer Bahn geführt werden, die von der endgültigen Schweißnaht abweicht.

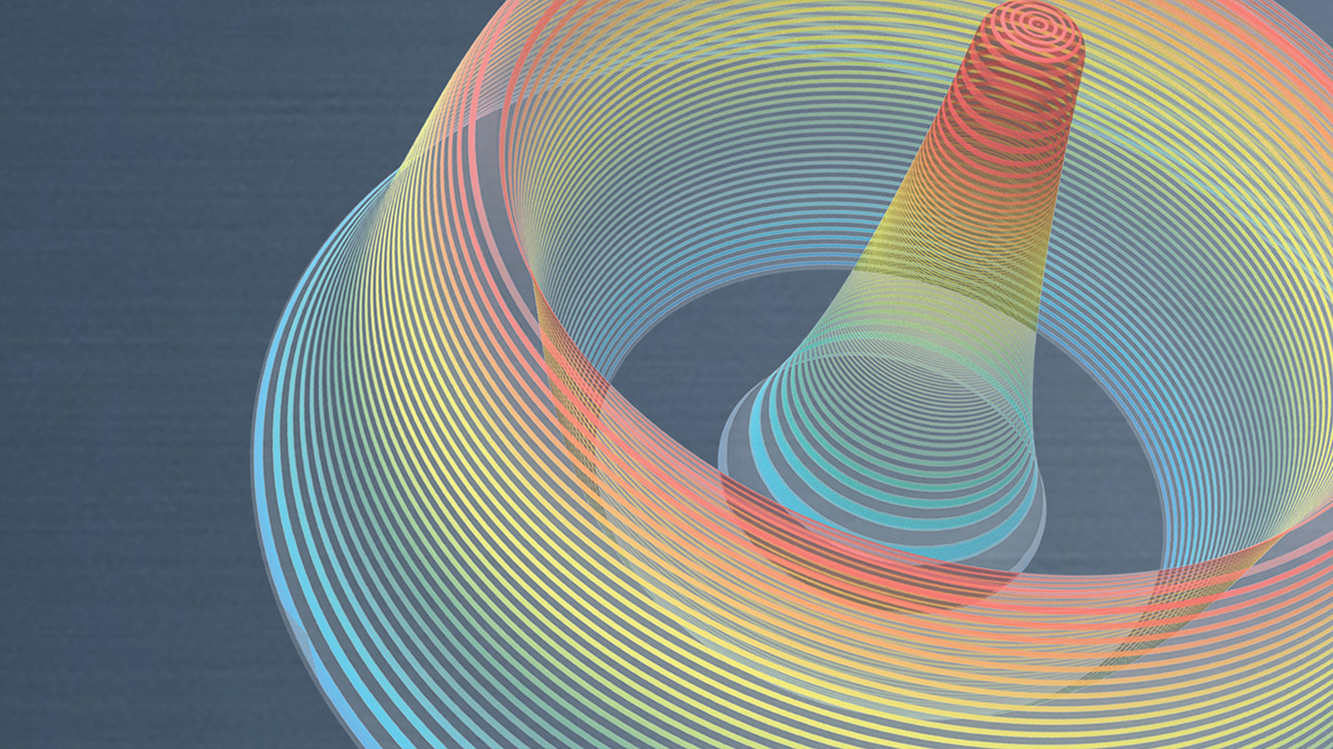

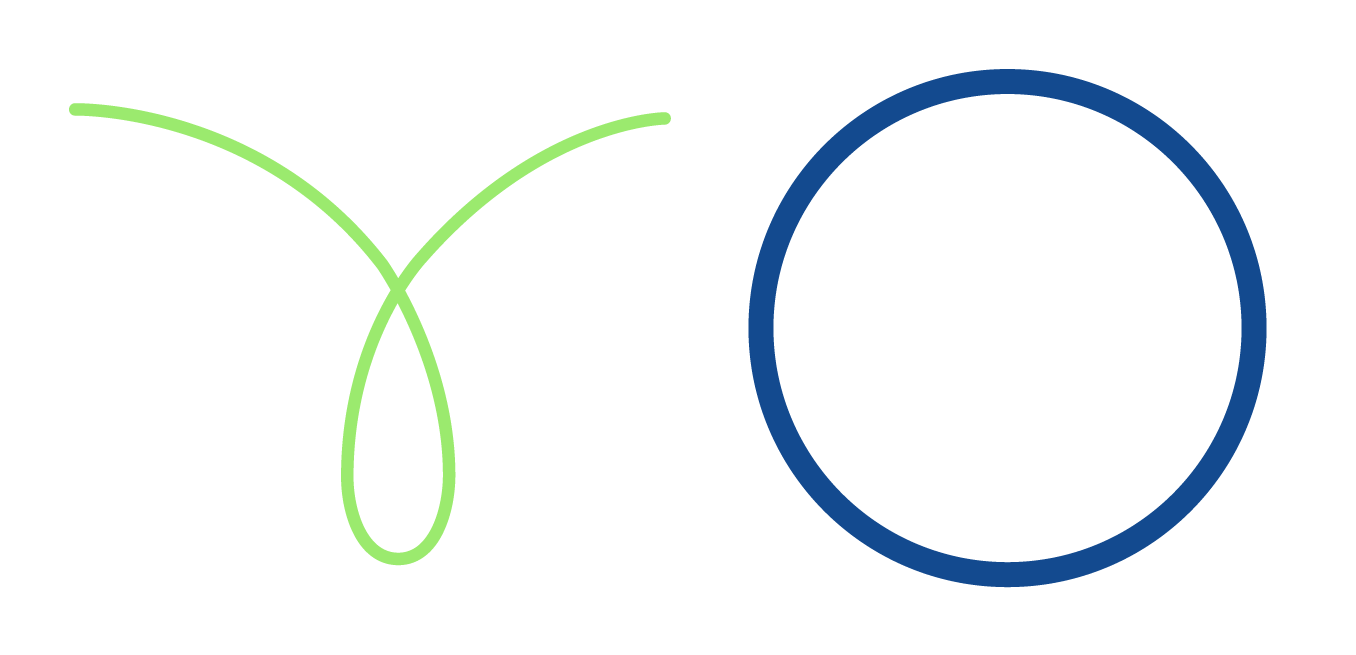

Zur Veranschaulichung dieses Konzepts betrachten wir eine kreisförmige Schweißnaht, eine recht häufige Form bei Scanner-Schweißanwendungen. Wie links im obigen Bild zu sehen ist, führt die Scanner-Software den Strahl so, dass eine Schleifenform entsteht. Die endgültige Schweißnaht auf der rechten Seite ist der gewünschte perfekte Kreis.

Wie die Strahlenwege und -geschwindigkeiten im Einzelnen berechnet werden, hängt von einer Vielzahl von Faktoren wie Geschwindigkeit, Flugbahn und der gewünschten Form der endgültigen Schweißnaht ab. Auch die Art der Bewegung - Portal, Roboter oder Förderband - ist wichtig.

Vorteile von On-The-Fly Welding

Höhere Effizienz und höherer Durchsatz: Durch die drastische Verringerung der Anzahl der erforderlichen Starts und Stopps beim fliegenden Schweißen werden unproduktive Pausen, die sonst für den Positionswechsel von Teilen oder Optiken verwendet würden, effektiv eliminiert. Bei Produktionslinien, die große Mengen einzelner Teile schweißen, viele Schweißnähte an demselben Teil ausführen oder viele lange, kontinuierliche Schweißnähte durchführen müssen, kann die Produktivität mit fliegendem Schweißen in der Regel um ein Vielfaches gesteigert werden.

Verbesserte Präzision und Zuverlässigkeit: Beim fliegenden Schweißen werden die Schweißparameter kontinuierlich berechnet und angepasst, um der kontinuierlichen Bewegung Rechnung zu tragen. Dadurch wird der Laserstrahl präzise ausgerichtet und die optimalen Strahleigenschaften bleiben erhalten. Da der Scankopf ein begrenztes Sichtfeld verwendet, sind die Schweißergebnisse außerdem konsistenter und vorhersehbarer, so dass es einfacher ist, innerhalb enger Prozessfenster zu bleiben.

Flexibilität: On-the-fly-Schweißen kann während der Bewegung des Scankopfes bei Anwendungen eingesetzt werden, bei denen viele einzelne Schweißnähte an einem großen Teil ausgeführt werden müssen, wie z. B. beim Schweißen von busbar . Das OTF-Schweißen kann auch eingesetzt werden, wenn der Scankopf stationär bleibt und viele kleinere Teile darunter bewegt werden, z. B. zum Schweißen einzelner Batteriezellen, die sich auf einem Rotationsförderer bewegen.

Darüber hinaus funktioniert das fliegende Schweißen sowohl mit 3-Achsen-Gantry- und kartesischen Systembewegungen als auch mit Roboter-Systembewegungen.

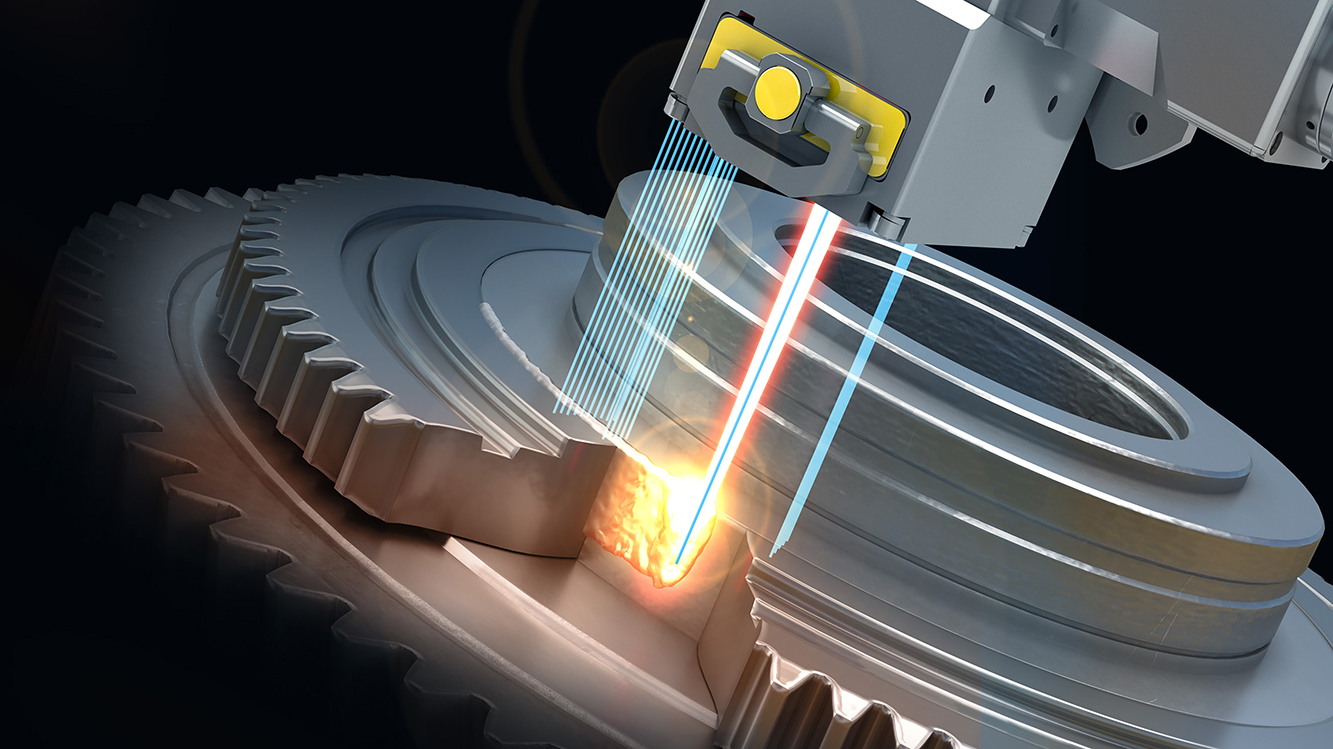

Kompatibilität mit anderen Laserschweißtechnologien: On-the-fly-Schweißen kann mit anderen vorteilhaften Laserschweißtechnologien verwendet werden, die die Strahlcharakteristiken verändern und den Schweißprozess überwachen.

So ist das On-the-Fly-Schweißen beispielsweise mit Zweistrahl-Lasern kompatibel, die die Schweißqualität verbessern und Spritzer reduzieren. Das OTF-Schweißen kann auch in die direkte Laserschweißmessung in Echtzeit integriert werden, eine Form der Prozessüberwachung, die den Herstellern hilft, wichtige Schweißnahtmerkmale wie die Schweißtiefe zu verfolgen.

Die aktuellen Möglichkeiten des On-The-Fly-Schweißens

Die Technologie des fliegenden Schweißens wird nur von einer begrenzten Anzahl von Anbietern von Lasertechnologie angeboten. Die fortschrittlichen Berechnungen und die Programmierung, die das "On-the-fly"-Schweißen ermöglichen, bedeuten, dass die genauen Fähigkeiten und Funktionen, obwohl sie leistungsstark sind, streng geheim gehalten werden.

Bei der von IPG Photonics entwickelten On-the-fly-Schweißtechnologie wurden Schweißgeschwindigkeiten von bis zu 1.000 Schweißnähten pro Minute nachgewiesen, selbst beim Schweißen komplexerer Schweißmuster wie Spiralen.

Die IPG On-the-fly-Schweißtechnologie ist außerdem einzigartig kompatibel mit Singlemode-Zweistrahl-AMB-Lasern und der LDD-Echtzeit-Schweißnahtmessung (zum Patent angemeldet).

Welche Branchen und Anwendungen profitieren vom On-The-Fly-Schweißen?

On-the-fly-Schweißen ist eine relativ neue Technologie, die jedoch für eine Vielzahl von Branchen und Anwendungen erhebliche Vorteile hinsichtlich Produktivität, Qualität und Zuverlässigkeit bietet.

EV- und Batterieschweißen: OTF-Schweißen wird von einigen der weltweit größten Elektrofahrzeugherstellern eingesetzt und ist eine natürliche Ergänzung zu den extrem anspruchsvollen Durchsatz- und Präzisionsanforderungen der E-Mobilitäts- und Batterieindustrie.

On-the-fly-Schweißen, insbesondere in Verbindung mit Zweistrahl- und Echtzeit-Schweißmessverfahren, ist eine leistungsstarke Schweißmethode für Anwendungen wie das Schweißen von Batteriezellen busbar Busbars, das Schweißen von Batteriezellen auf Deckel und Dosen, das Schweißen von Batteriekühlplatten und das Schweißen von Bipolarplatten für Brennstoffzellen.

Automobilindustrie: Die Automobilindustrie ist zwar mit der EV-Industrie verwandt, profitiert aber insgesamt von den verbesserten Produktionsmöglichkeiten, die das On-the-Fly-Schweißen bietet. Das OTF-Schweißen eignet sich gut für das Rohbauschweißen von Blechteilen. Das OTF-Schweißen ist auch vielversprechend für das Schweißen verschiedener anderer Automobilteile, die in Fahrzeugmotoren und -getrieben verwendet werden.

Luft- und Raumfahrt: Viele der Vorteile, die das OTF-Schweißen bietet, lassen sich auch auf die zahlreichen Schweißnähte anwenden, die in der Luft- und Raumfahrtindustrie erforderlich sind. Ähnlich wie in der E-Mobilitätsbranche sind in der Luft- und Raumfahrtindustrie häufig ein hoher Durchsatz und eine hohe Präzision erforderlich.

Allgemeine Fertigung: Als flexibles Schweißverfahren, das sowohl für das Mikroschweißen als auch für das Schweißen von Strukturen eingesetzt wird, eignet sich das On-the-fly-Schweißen für viele allgemeine Anwendungen, die von einer erhöhten Produktivität profitieren.

Erste Schritte mit On-The-Fly Welding

Die IPG On-the-fly-Schweißtechnologie ist eine Schlüsselkomponente für hochproduktive Laserschweißlösungen. Möchten Sie mehr darüber erfahren, wie das fliegende Schweißen Ihre Anwendung unterstützen kann?

Der Einstieg ist ganz einfach: Schicken Sie uns einige Musterteile, besuchen Sie eines unserer weltweiten Anwendungslabors oder erzählen Sie uns einfach von Ihrer Anwendung.