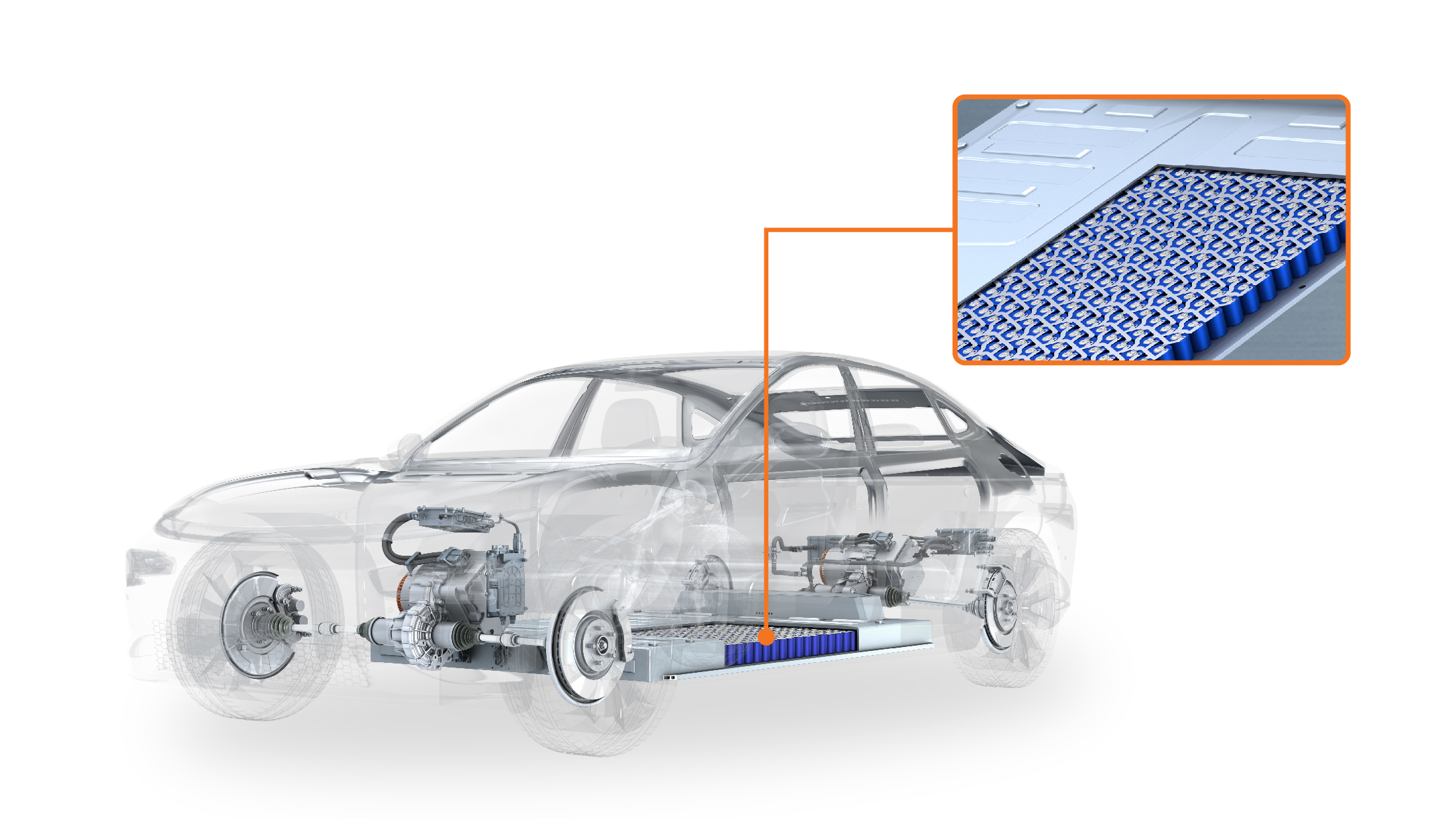

在电动汽车(EV)电池制造领域,激光焊接是一项基础技术,在连接电池单元和母线方面具有的高精确性、可靠性和效率。激光焊接能够生产出质量始终如一的电池和电池组件,并可实现更复杂、更高性能的电动汽车电池设计。 然而,要充分利用激光焊接无可否认的优势,在电池生产开始之前,需要从工具到质量保证(QA)等方面考虑一些关键因素。

1.选择夹紧方法

将母线或集电极板压到电池端子上的工具设计有两种基本方法:焊接掩模或单体电池夹具。选择这两种夹具方法对生产效率和适应性有很大影响。

焊接掩模通过同时将母线夹紧在多个单元上,保证了速度和效率,但缺点是尺寸公差必须更小,以确保母线与单元在大范围内充分接触。与此相反,单电池夹紧可适应电池排列或几何形状的更大变化,从而简化生产并降低成本。然而,这种灵活性是以速度为代价的。激光焊接可提供较高的母线到电池焊接速度,有时可超过每秒十几个电池,但较慢的夹紧方法会限制焊接速度。

对于圆柱形电池连接,激光焊接速度可达每秒十几个电池单元

2.确保单元精确定位

激光焊接是一种异常精确的工艺,电池单元的定位必须一致和精确,以确保焊接均匀。电池组内电池排列的变化会导致焊接错位或焊接穿透力不足,从而影响结构的完整性。较紧的电池座设计通常可以减少电池位置的变化,但在安装过程中可能会出现过度压缩和电池损坏的风险。使用对齐导轨优化电池组设计并尽量减少间隙,可提高焊接的可及性和质量。

3.设计母线不仅仅是为了提高性能

设计有效的母线或集流板不仅仅是优化电气性能。厚度决定刚度和柔性,而厚度等因素对模具和较佳激光参数都有影响。通常用于棱柱电池的较厚母线可有效承载电流,但难以弯曲以与电池端子接触。此外,较厚的材料会增加激光穿透时间。

母线材料是设计电动汽车电池母线时特别需要考虑的因素。铜具有良好的导电性,长期以来一直是母线和其他电动汽车电池功能的理想材料。然而,由于铝具有良好的电气性能,同时还能减少电池组的重量,因此作为铜母线的替代材料,铝的受欢迎程度不断提高。铝母线的重量通常只有铜母线的一半。

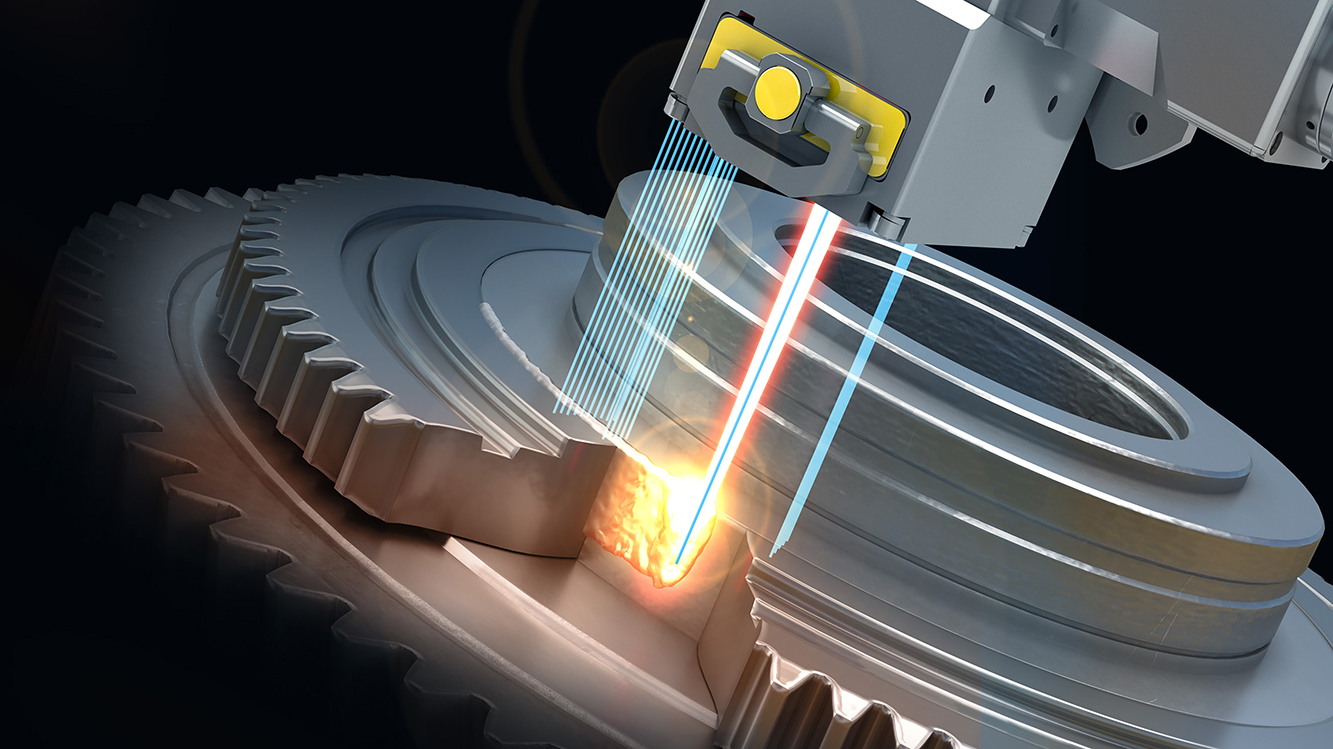

幸运的是,专为电动汽车电池焊接设计的激光器可保持较高的焊接速度和出色的焊接质量,适用于各种母线设计和材料。电池焊接激光器通常可提供高度集中的光束,光束质量高,可快速实现焊接穿透,而不会产生较大的热影响区。

4.规划电池处理要求

电动汽车电池制造商每年要进行数百万甚至数十亿次母线到电池的焊接,因此高效自动化至关重要。驱动电池设计的因素有很多,但圆柱形电池的端子位置就是一个很好的例子。

圆柱形电池的正负极端子可以设计在顶部,也可以正极端子在顶部,负极端子在底部。这两种设计的选择决定了生产速度和复杂程度。传统的顶部/底部设计可简化汇流条设计,但需要额外的电池处理步骤,以翻转组件进行第二道焊接。随着 4680 型电池的推出,顶/顶设计变得更加常见,它可以加快生产周期,减少电池处理,但要求在严格的公差范围内精确焊接位置,以及更复杂的母线设计。

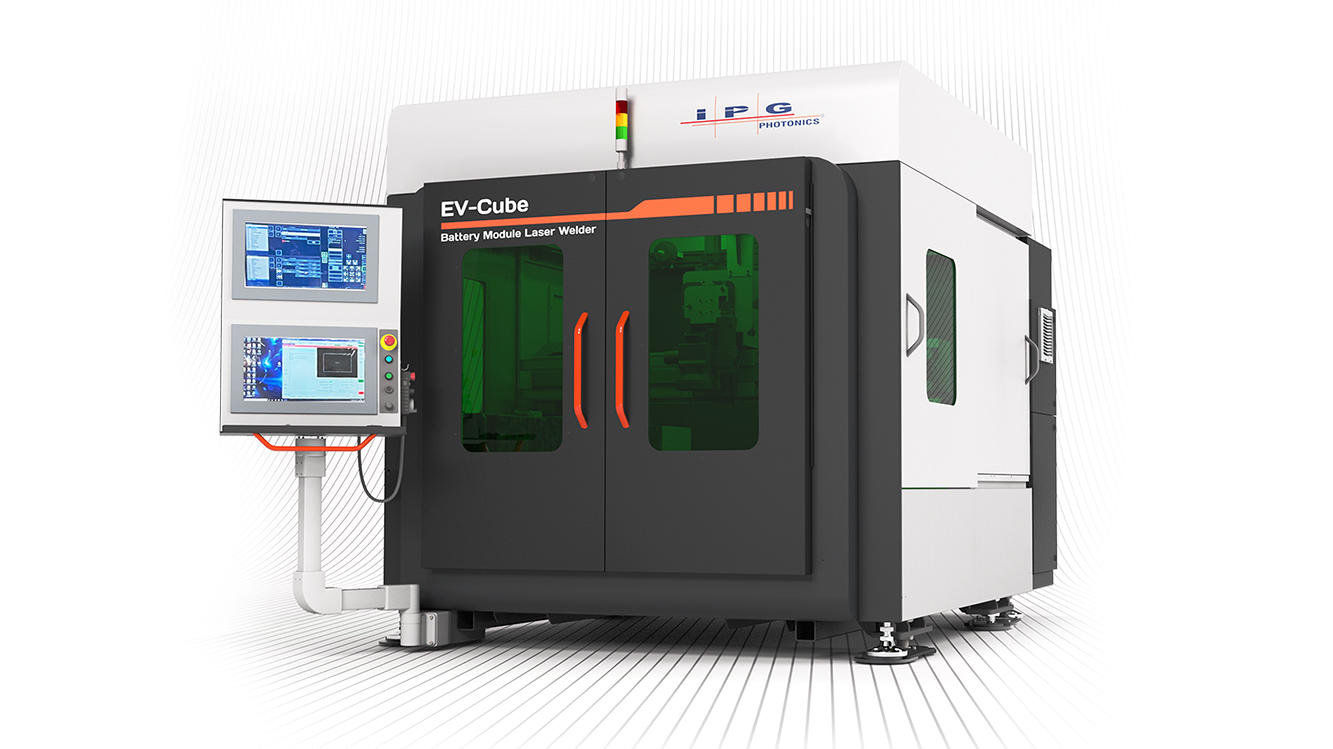

无论电池设计或电池焊接要求如何,激光焊接都非常适合自动化。一套有效的电动汽车电池激光焊接系统能满足从研发到大规模生产的各个生产阶段的要求,并能满足模具和电池处理的要求。

5.纳入健全的质量保证流程

当进入的电池具有一致的表面质量和公差时,激光焊接是一种高度稳定和可重复的工艺。但是,如果尺寸或位置特性出现意外变化,则可能导致焊接故障。错误的焊缝会导致昂贵的返工或报废,在较坏的情况下,较终产品会出现灾难性的故障。因此,有必要准确、高效地测量和测试每一条母线到终端的焊缝。

实时焊接测量技术可在焊接过程中直接测量焊接几何形状。

破坏性测试能得出准确的结果,但成本高昂,而且无法测量每一个焊缝。光电二极管等方法可在过程中对每个焊缝进行测量,但只能进行间接测量,结果并不理想。电动汽车电池制造商越来越多地转向实时焊缝测量。实时焊缝测量可在焊接过程中直接测量焊缝深度等关键因素,提供与破坏性测试相媲美的高精度数据。此外,焊接测量数据的趋势可以检测出工艺漂移,帮助电池制造商防止未来出现不可接受的焊接。

充分发挥激光焊接的优势

要充分发挥激光焊接技术的潜力,较终需要同时了解激光功能和电池要求。与经验丰富的电动汽车激光解决方案供应商合作是优化电动汽车电池生产的重要一步。像 IPG Photonics 这样的激光解决方案供应商将激光器、光束传输、实时焊接测量和电池焊接专用激光系统集成在一起,帮助电池制造商在这个充满活力的行业中取得成功。

了解更多:如何开始使用电池焊接解决方案