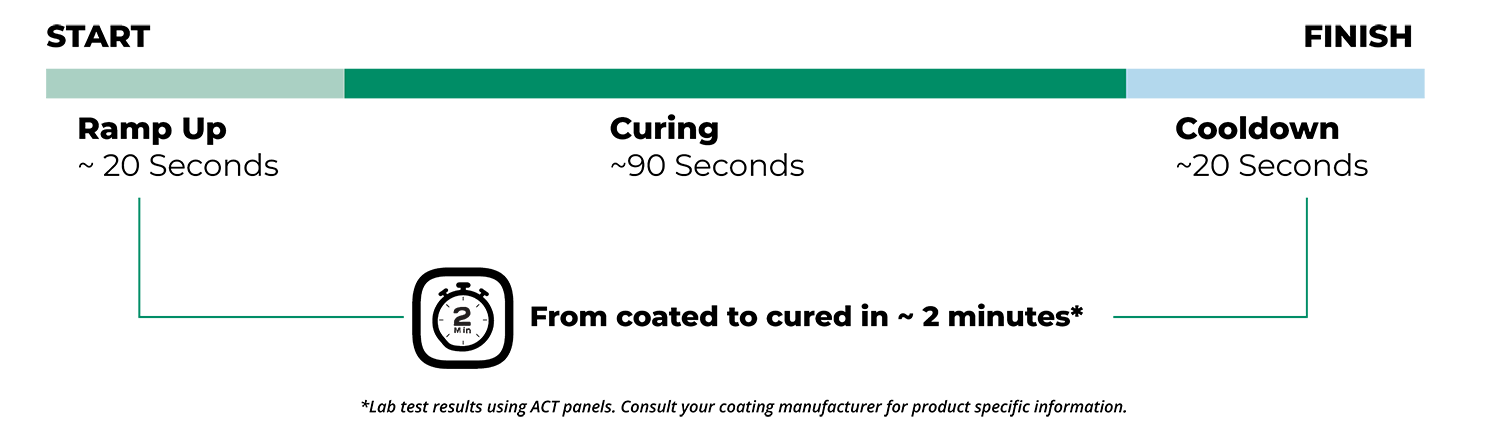

~2 分钟

固化时间

± 1° C

热量控制

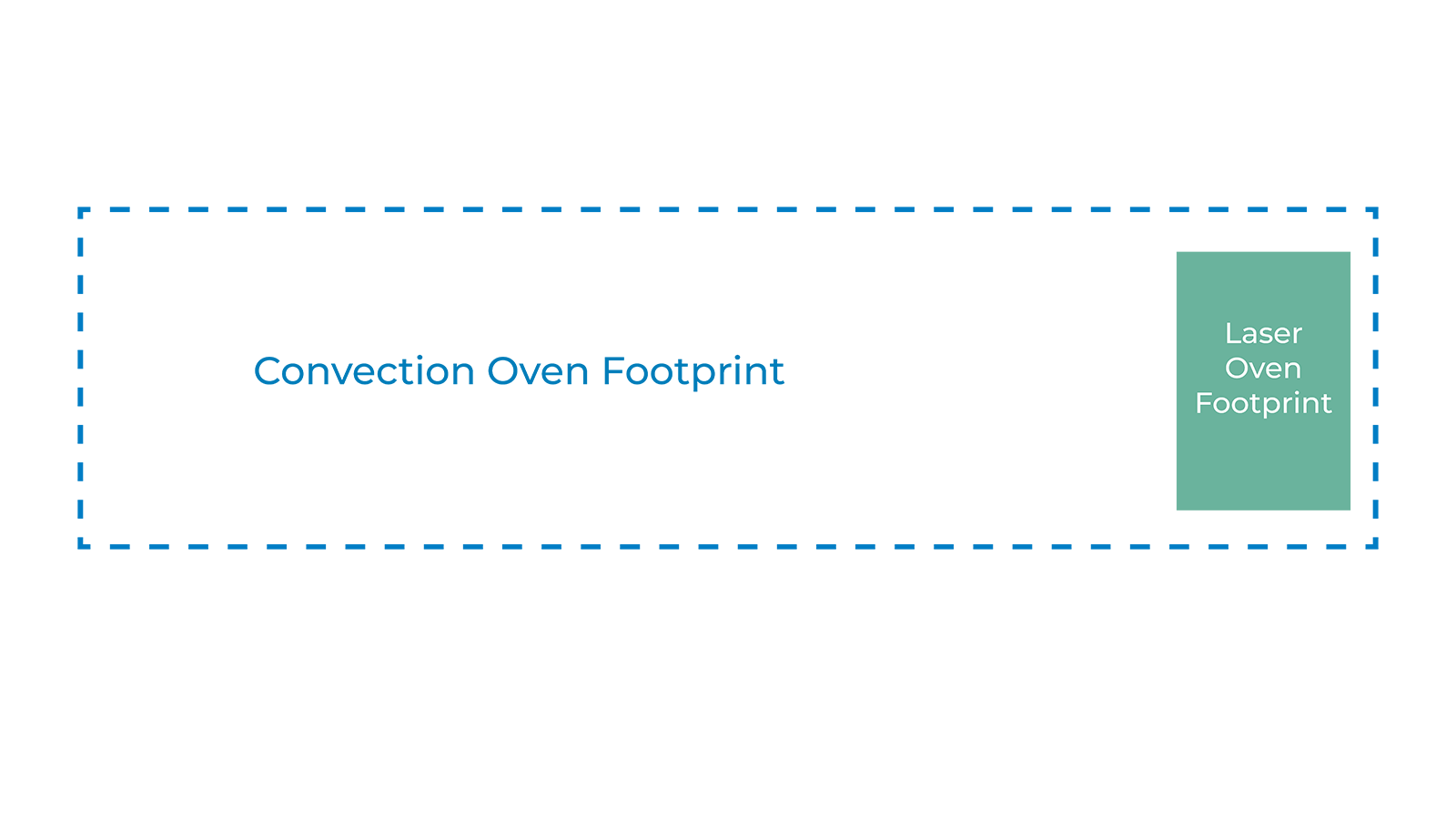

4X

更小的占地面积

灵活的设计与激光固化的速度和效率相结合,使制造商能够大幅降低固化成本,同时较大限度地提高产量和减少对环境的影响。

为什么需要激光粉末涂料固化?

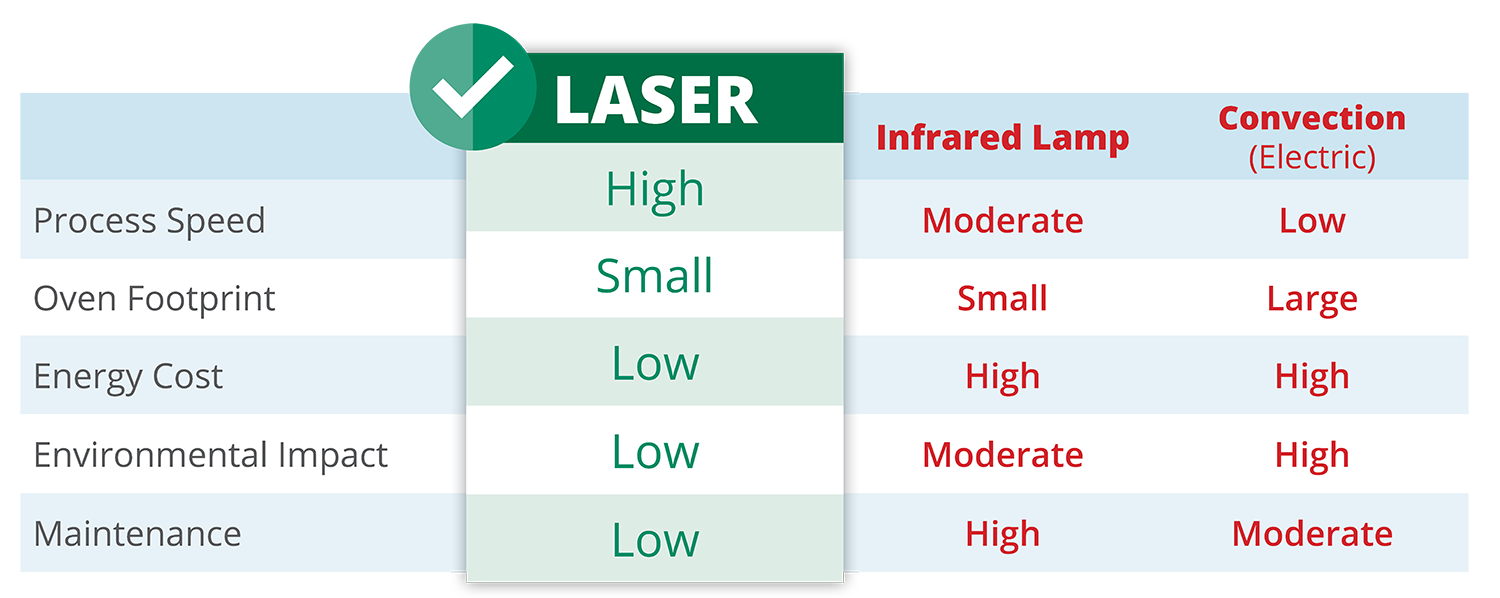

激光固化与其他固化方法的比较

较对流加热提速高达10倍

激光熔覆炉启动瞬间,激光能量立即穿透粉末表层,以三维整体方式加热涂层。

激光固化可在几秒钟内实现粉末到液体的相变,然后迅速完成固化过程。高速固化减少了不必要的部件加热,较大限度地缩短了冷却时间。

无与伦比的端到端效率

超高效激光技术

IPG 激光技术可提供较高的电热效率。

精确能源方向

激光固化只针对受控区域,不会浪费加热烤箱其他部分的能源。

无需预热或空转

近乎瞬时的启动和停止意味着只有在固化过程中才会开启激光电源。

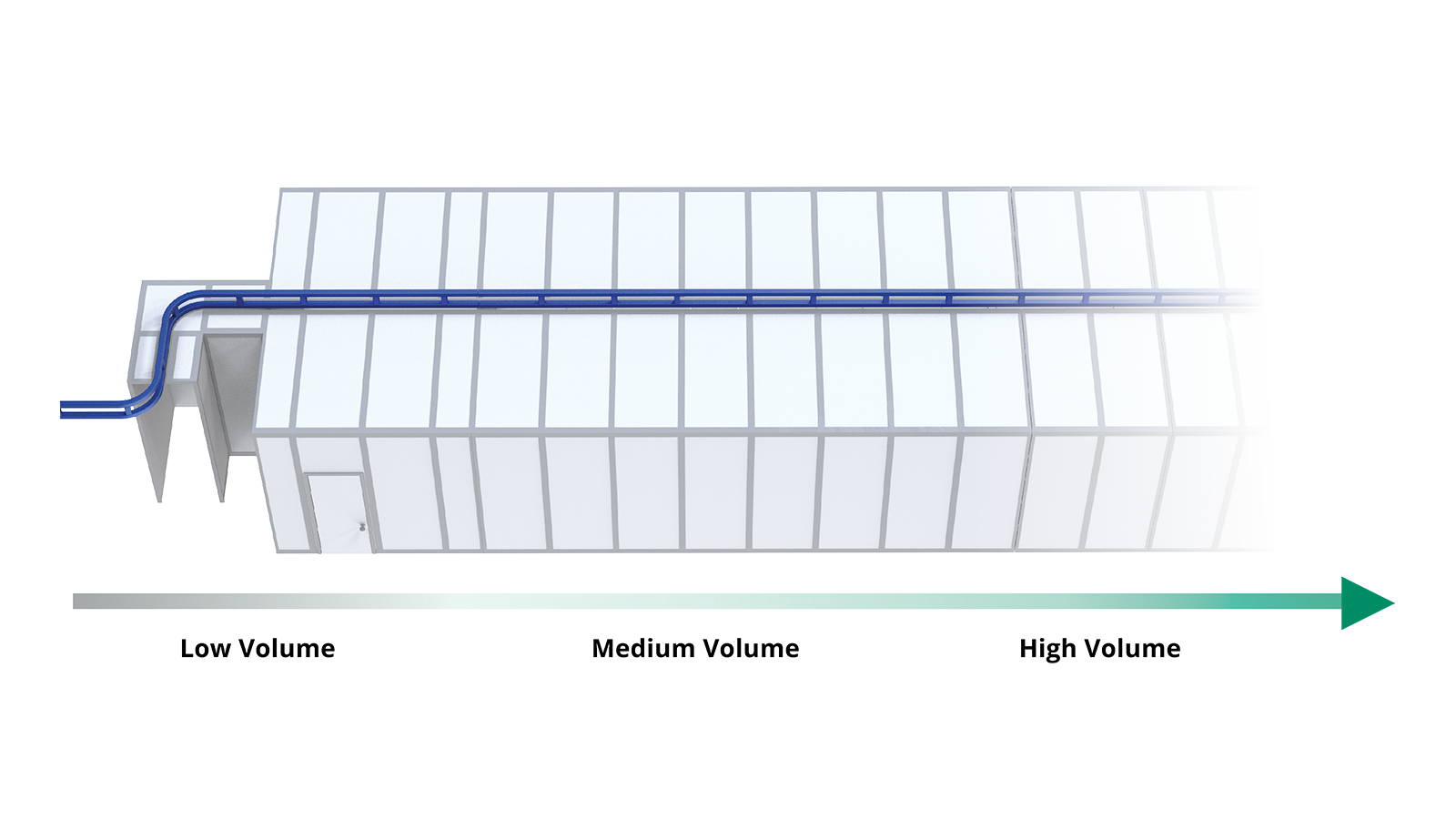

大幅减少空间需求

激光固化过程的惊人速度意味着粉末涂层部件的固化时间更短。更快的固化时间可直接减少对烘箱长度的要求。

因此,激光烤箱的生产率可与对流烤箱媲美,而占地面积仅为后者的 10%。

系统功能和配置

适合您的运营规模

从 8 英尺到 100 英尺,模块化单元设计意味着激光烤箱的长度始终能满足您对空间和吞吐量的确切要求,即使您的业务在不断增长。

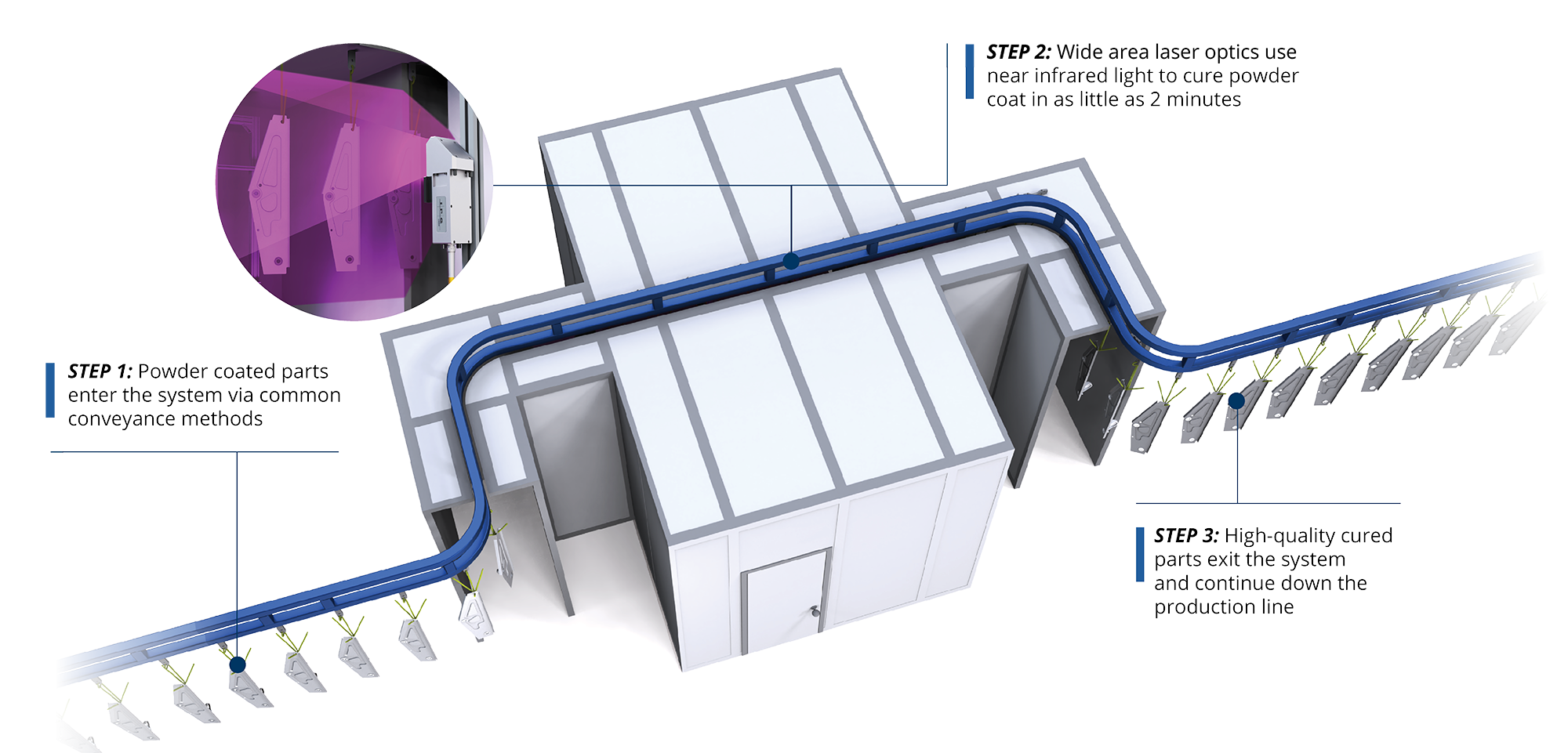

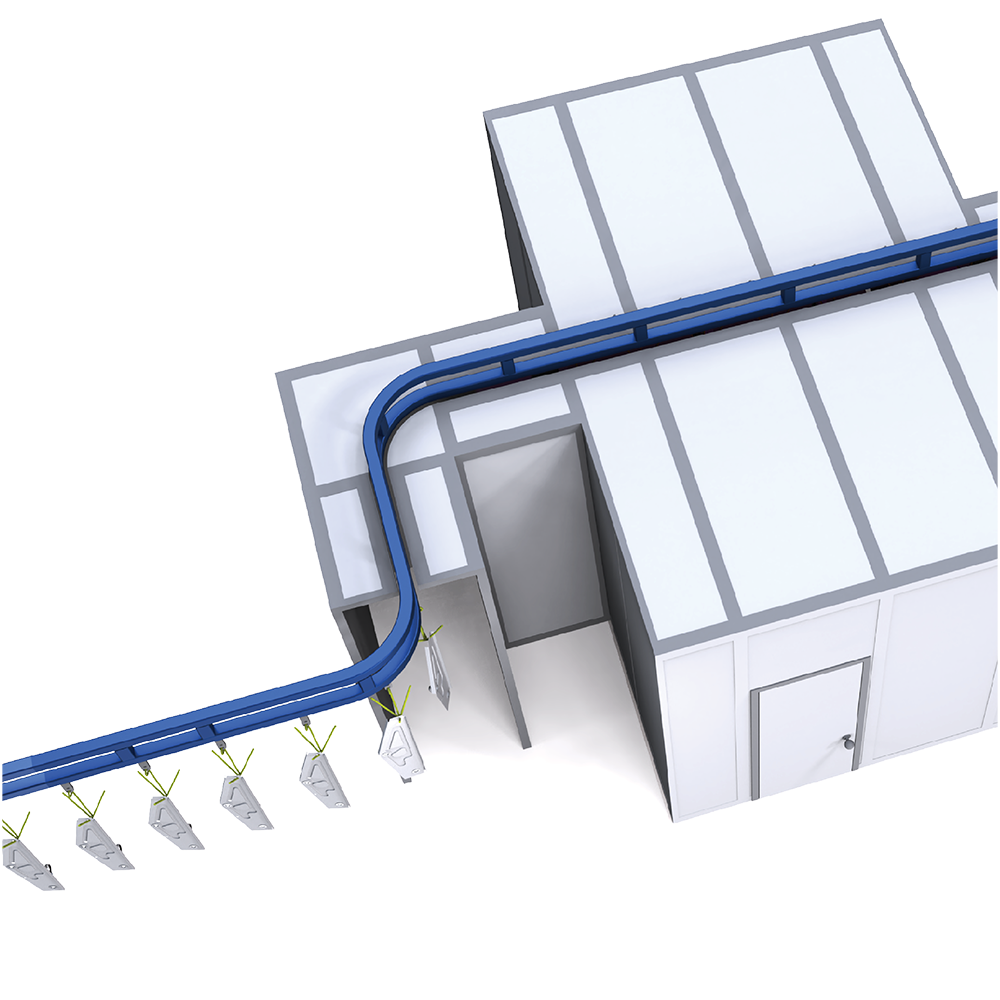

与普通传送带无缝集成

连续输送

激光安全 "光迷宫 "选项可以捕捉光线,实现连续输送。

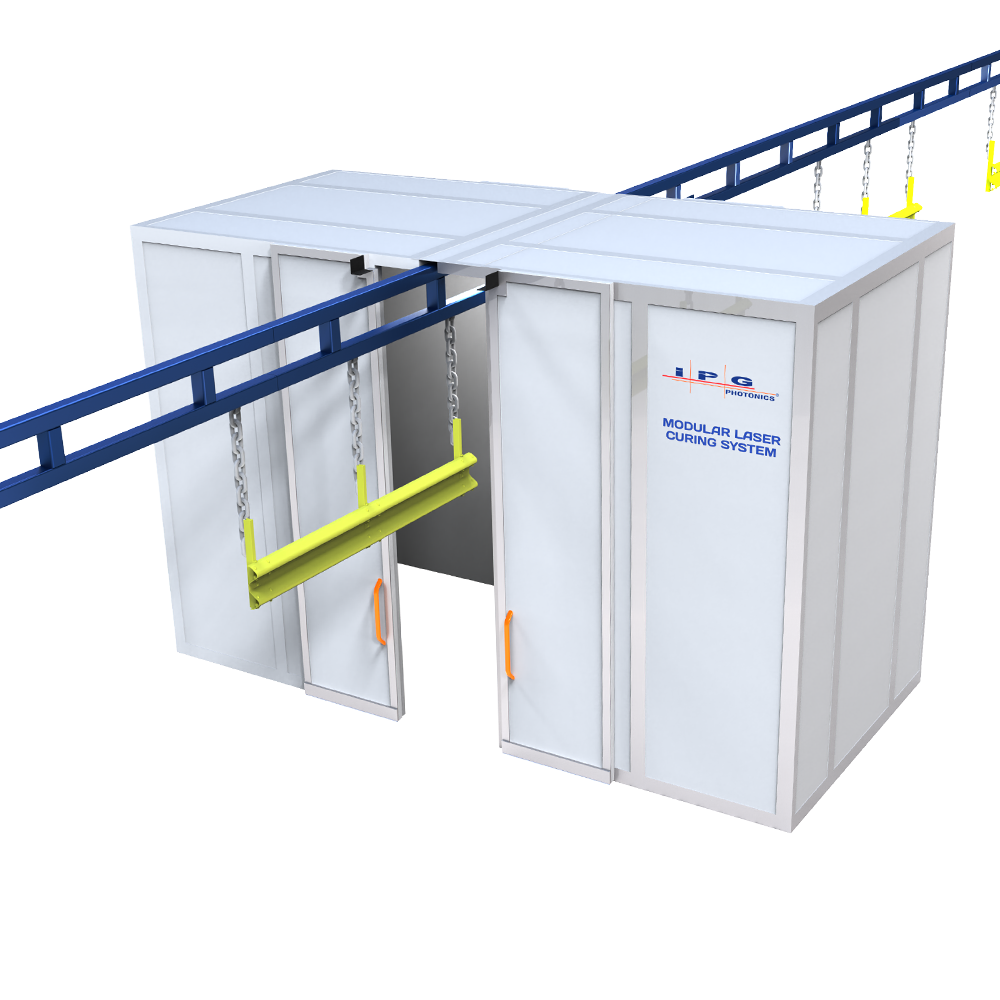

中途停靠运输

您可以选择自动门或手动门,以获得与即停即走输送系统集成的光密外壳。

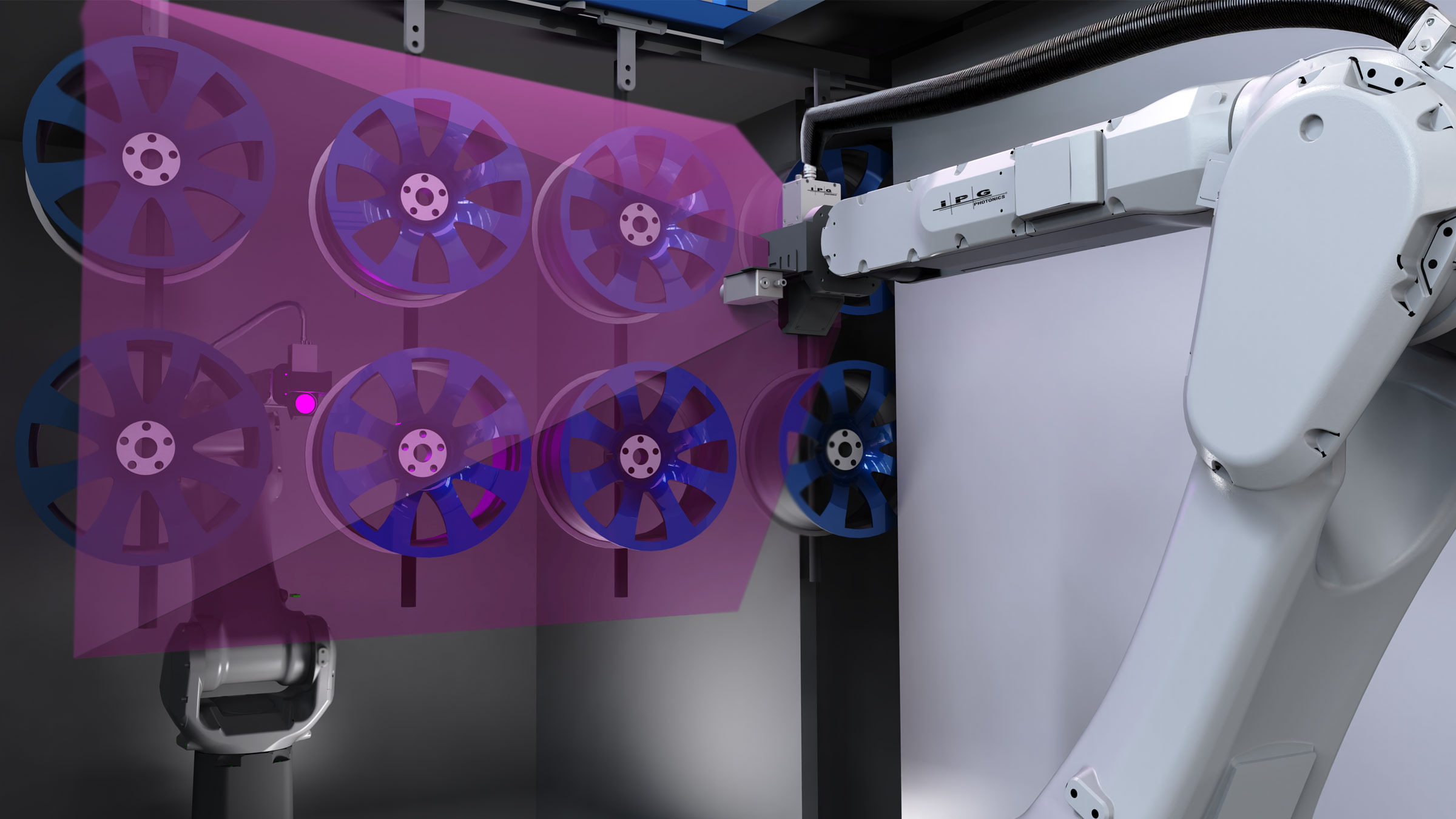

针对任何部件组合优化光束传输

从手动可调光学系统到三轴和机器人选项,模块化激光固化系统可提供始终如一的固化质量,无论工件组合或工件复杂程度如何。

前所未有的温度监测和控制

模块化激光固化系统可配备各种内部温度传感器。与传统的对流固化和红外线固化方法不同,现场温度测量和调整使固化过程比以往任何时候都更加精确。

红外热传感器

小光斑热传感技术是大多数全自动固化工艺的理想选择,它能将数据传送到系统软件,以实现对工艺温度的精确控制。

FLIR 红外热像仪

精密红外热像仪可提供整个部件的完整热视图,提供详细数据并增强温度控制回路。

高精度测温仪

通过收集高分辨率数据,内部高温计传感器可实现内部研发和工艺开发。

模块化激光固化系统规格

|

| 模块化激光固化系统 |

| 系统特性 |

|---|

| 模块化电池尺寸 |

| 长度 最短:2.4 m 最大:无限制(增量为 1.2 米) 高度 最高 5 米 深度 取决于客户部件 |

| 激光安全 |

| I 级激光防护罩 激光安全 "光迷宫 "或 手动/自动门 |

| 固化速度 |

| ~2 分钟 |

| 激光和光束传输 |

| 光源 |

| IPG DLS 系列激光器 (从 4.5 千瓦到 100 千瓦) |

| 光束传输光学器件 |

| IPG DLS 广域投影头 |

| 投影头安装选项 |

| 固定式 手动调节 (XYZ) 气动(XYZ) 伺服(XYZ) 机器人(6 轴) |

| 控制和监测 |

| 软件 |

| IPG DLS/HMI 软件 |

| 温度控制选项 |

| 红外温度传感器 FLIR 红外热像仪 精密测温仪传感器 |

| 安全 |

| 可选人体探测安全雷达 |

| 了解更多 |

|

|||

| 系统特性 | |||

| 模块化电池尺寸 | 长度 最短:2.4 m 最大:无限制(增量为 1.2 米) 高度 最高 5 米 深度 取决于客户部件 | ||

| 激光安全 | I 级激光防护罩 激光安全 "光迷宫 "或 手动/自动门 | ||

| 固化速度 | ~2 分钟 | ||

| 激光和光束传输 | |||

| 光源 | IPG DLS 系列激光器 (从 4.5 千瓦到 100 千瓦) | ||

| 光束传输光学器件 | IPG DLS 广域投影头 | ||

| 投影头安装选项 | 固定式 手动调节 (XYZ) 气动(XYZ) 伺服(XYZ) 机器人(6 轴) | ||

| 控制和监测 | |||

| 软件 | IPG DLS/HMI 软件 | ||

| 温度控制选项 | 红外温度传感器 FLIR 红外热像仪 精密测温仪传感器 | ||

| 安全 | 可选人体探测安全雷达 | ||

| 了解更多 |

以上规格为标准系统配置。IPG 可根据要求提供个性化制定规格。

产品供应情况可能因地区而异。