什么是激光粉末涂层固化?

激光固化技术采用近红外激光器,首先使静电喷涂在零件表面的粉末涂料颗粒快速凝胶化,随后完成最终固化。熔化的颗粒在交联过程中发生化学反应,形成通常比油漆更厚、更硬、更耐用的涂层。激光固化粉末涂料可实现各种常见的粉末涂料表面效果,包括光滑、精细和粗糙的纹理、河纹、皱纹以及混合和粘合金属效果。

传统上,粉末涂料是在利用对流加热或红外灯的工业烤箱中固化的。激光工艺在两个主要方面与这些传统方法有很大不同。首先,激光固化只选择性地加热照明区域,而不是对整个部件和烤箱环境进行大面积加热。这大大提高了能效。其次,加热过程本身效率更高,大大缩短了所需的固化时间。对于工业粉末涂料操作而言,这极大地提高了工艺吞吐量。

激光粉末涂层固化是如何工作的?

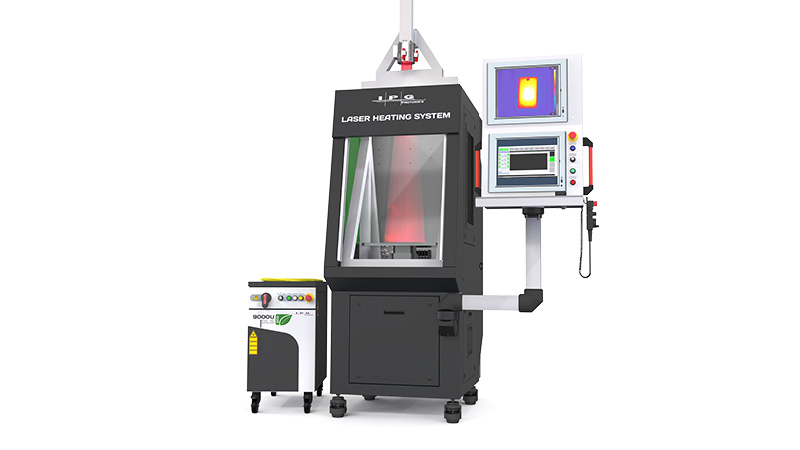

激光固化系统的基本配置相对简单 相对简单. 高功率二极管激光系统的输出光束通过光学系统重新塑形并使强度均匀化,然后投射到零件表面,仅对选定区域进行加热。

大多数激光应用,如激光切割(左图),都是将激光能量聚焦到一个小点上。 而在激光固化(右图)中、 专门的光学元件可将激光能量投射到相对较宽的区域。

激光固化过程中使用的大面积激光束的形状和尺寸可根据客户要求定制,覆盖范围小到每边几英寸,大到几英尺宽和直径。根据光束配置的不同,既可以同时照射单个部件,也可以同时照射成批的多个部件。额外的激光源可用于照亮更大的区域。

对于较大的部件或具有高度弯曲形状的部件,另一种方法是将激光投影光学器件安装在机械臂上。这样,光束就可以在零件表面移动,甚至可以改变角度,在移动过程中固化粉末涂层。

激光固化使用高功率二极管激光系统,因为这些系统在此应用中具有几个关键优势。首先,它们的输出可以很容易地转换成具有均匀强度分布的矩形光束(以及其他光束形状)。而大多数其他激光器产生的高度集中的圆形高斯强度曲线光束则很难做到这一点。

其次,在所有激光类型中,二极管激光系统的电子效率最高,通常超过 50%。此外,二极管激光器产生的近红外波长光能穿透涂层表面下的几微米。这种容积式加热可将能量迅速传入粉末涂层,从而加快固化过程,同时几乎不会浪费加热底层基材的能量。由于二极管激光工艺避免了部件整体加热,因此冷却时间大大缩短,从而使激光能够固化温度敏感材料上的涂层。

激光粉末涂层固化的优势

激光固化是一项创新技术,它克服了旧方法的局限性,能以更快的速度和更低的成本提供高质量的效果。激光固化粉末涂料的主要优势包括

速度 近红外二极管激光器可提供快速的局部加热,只需几分钟即可固化粉末涂料。涂层凝固后,底层材料迅速冷却。相比之下,传统烤箱需要数十分钟才能均匀加热整个部件,固化粉末涂层,然后再冷却下来。

能量效率:激光二极管光源具有很高的电气效率,几乎所有能量都能直接进入目标区域。激光可选择性地对粉末进行高效加热,从而减少了加热工件时的能源消耗,并且几乎不会对烤箱环境造成能源消耗。

无废热: 激光固化系统是一种 "冷 "烤箱,几乎不会向周围空间散发废热,从而降低了对设备温度控制系统的要求。

热应力最小:激光粉末涂层固化适用于塑料和木材等热敏材料,以及具有薄金属特征的精密部件。

过程控制:室温操作可使用热像仪等机载计量装置,将涂层温度精确控制在正负 1 摄氏度范围内。

灵活性: 激光烤箱具有近乎即时启动/停止的功能,这意味着无需空闲或预热时间。此外,目标工件的质量对涂层性能的影响很小,因为激光烤箱会加热并监控涂层表面温度。在传统固化炉中,低质量工件不能直接在高质量工件旁边固化,否则会有缺陷或质量问题。

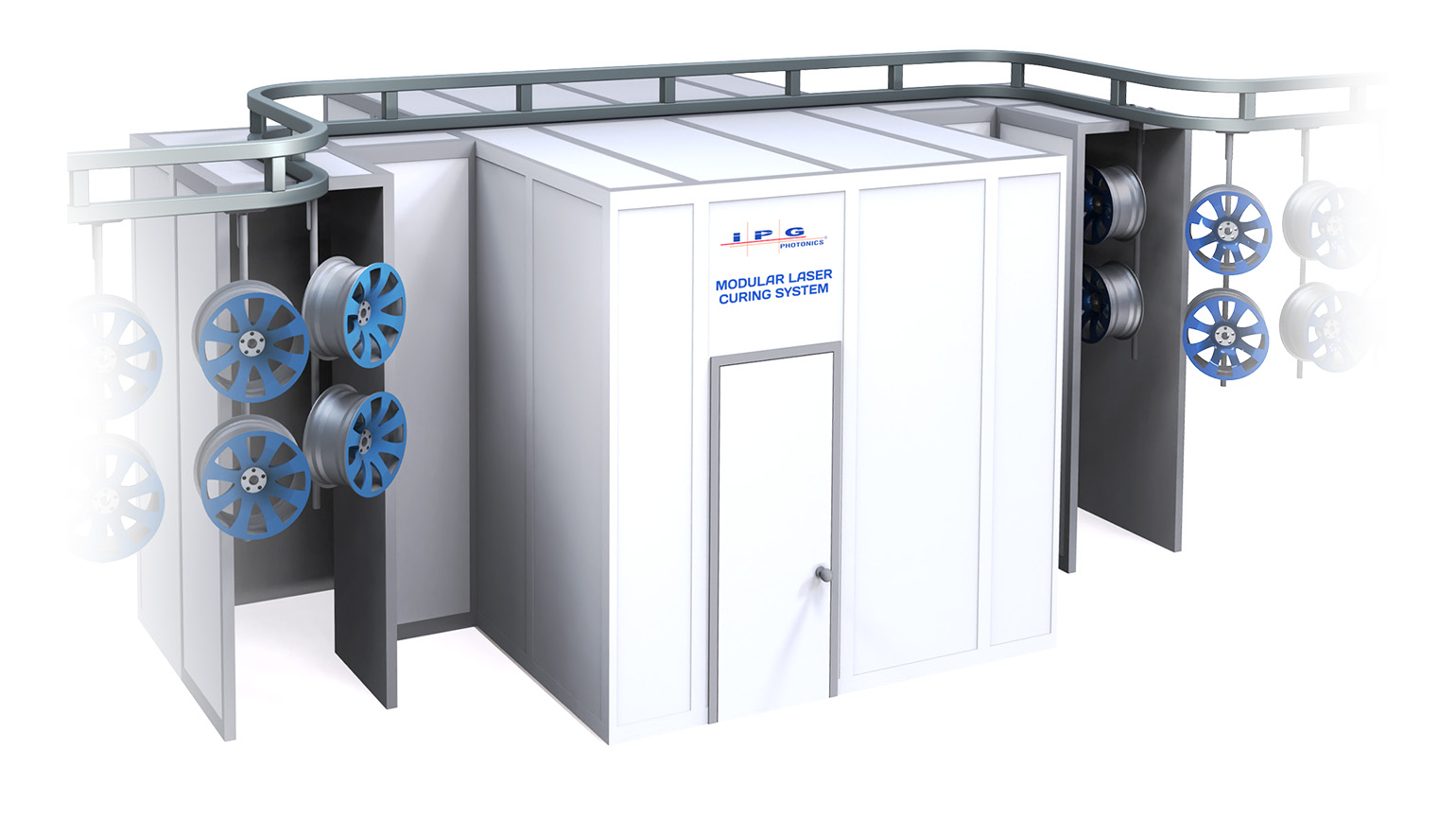

占地面积小:激光固化系统结构紧凑,占地面积不会超过其加工零件的面积。此外,该工艺本身与连续零件流兼容,可最大限度地减少整体占地面积,并最大限度地提高生产量。

低拥有成本:通过降低能耗、不产生废热(否则会使周围生产环境升温)和大幅减少维护费用,可降低运营成本。

低碳足迹: 固有的电能效率、消除设备辐射的废热以及耗材的缺乏都使激光固化成为一种更环保、更可持续的工艺。