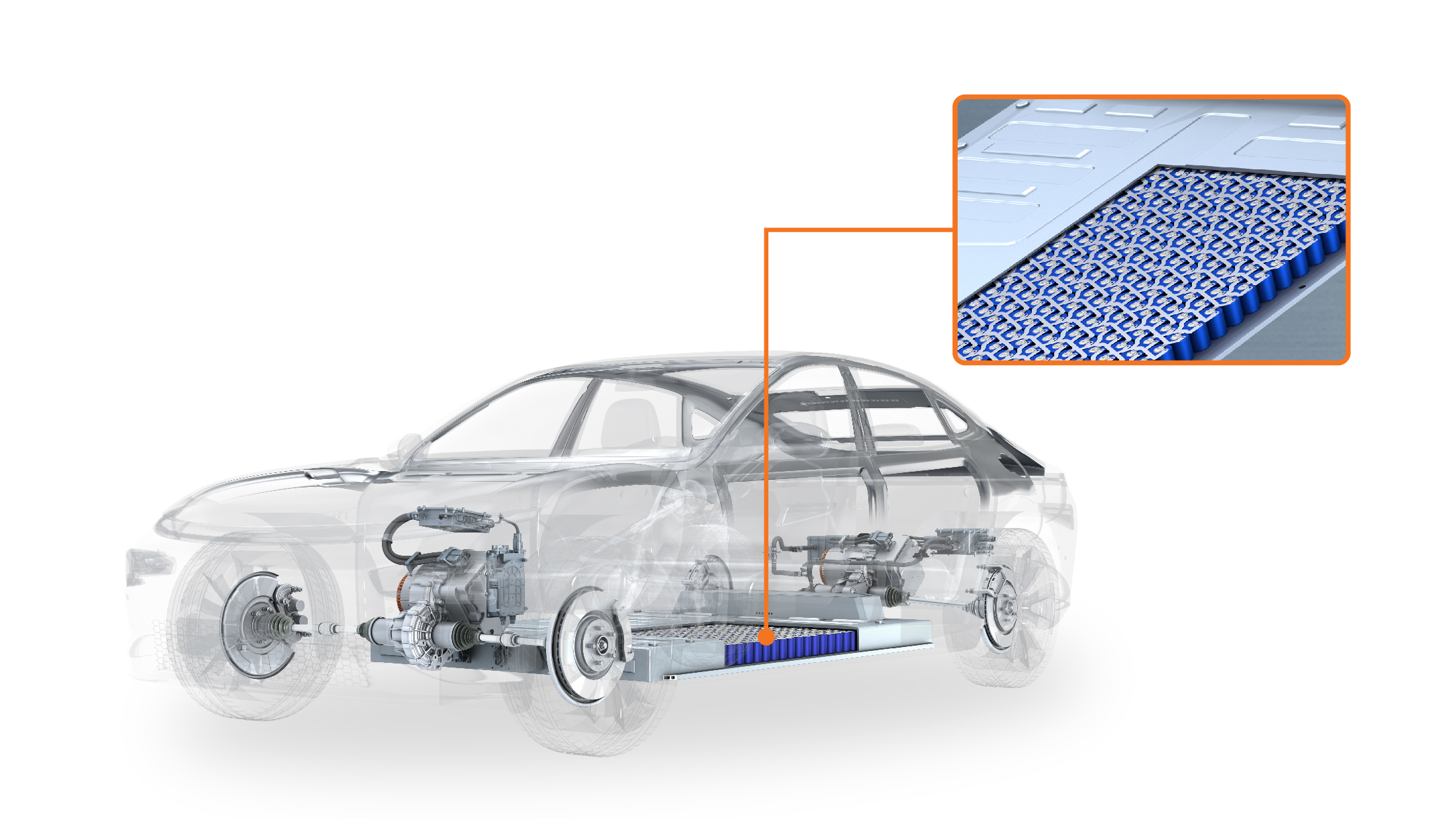

電気自動車(EV)バッテリー製造の世界では、レーザ溶接は、バッテリーセルとバスバーの接合において比類のない精度、信頼性、および効率を提供する基礎技術です。レーザ溶接は、一貫した高品質のバッテリーおよびバッテリー・アセンブリの製造を可能にし、より複雑で高性能な EV バッテリー設計を可能にします。 しかし、レーザ溶接の否定できない利点を最大限に活用するには、バッテリーの生産を開始する前に、工具から品質保証(QA)に至るまで、いくつかの重要な考慮事項が必要です。

1.クランプ方法の選択

バスバーやコレクタープレートをバッテリーセル端子に押し付ける金型の設計には、溶接マスクまたはシングルセルクランプという2つの基本的なアプローチがあります。これらのクランプ方法の選択は、生産効率と適応性に大きく影響します。

溶接マスクは、バスバーを一度に複数のセルにクランプすることで、スピードと効率を約束します。しかし、欠点は、広い範囲にわたってバスバーとセルの十分な接触を確保するために、寸法公差を必然的に厳しくしなければならないことです。逆に、シングルセルクランピングはセルのアライメントや形状のバリエーションに対応し、生産を簡素化してコストを削減します。しかし、この柔軟性は速度の犠牲を伴う。レーザ溶接では、バスバーからセルへの溶接速度が非常に速く、1 秒間に数十セルを超えることもありますが、クランプ速度が遅い方法では溶接速度が制限されることがあります。

レーザ溶接の速度は、円筒形のセル接続の場合、1秒間に数十セルを超えることがあります。

2.正確なセル位置の確保

レーザ溶接は非常に精密なプロセスであり、均一な溶接を保証するためにセルの位置決めを一貫して正確に行う必要があります。バッテリー・パック内のセル位置のばらつきは、溶接部の位置ずれや不十分な溶接溶け込みにつながり、構造的完全性を損ないます。セルホルダーをよりタイトに設計することで、バッテリーの配置のばらつきを抑えることができますが、過圧縮や設置時のセル破損の危険性があります。アライメント・ガイドを使用してバッテリー・パックの設計を最適化し、ギャップを最小限に抑えることで、溶接部へのアクセス性と品質が向上します。

3.性能以上のバスバーを設計する

効果的なバスバーや集電板の設計には、電気的性能の最適化以上のものが含まれます。剛性と柔軟性を決定する厚さのような考慮事項は、工具と最適なレーザパラメータの両方に影響を与えます。角形セルによく使用される厚いバスバーは、電流を流すのに効率的ですが、セル端子と接触するために曲げるのが難しくなります。

バスバーの材質は、EVバッテリーのバスバーを設計する際に特に重要な考慮事項です。銅は、その優れた導電性により、バスバーとその他のEVバッテリー機能の両方で長い間人気のある選択肢でした。しかし、アルミニウムは、バッテリーパックの重量を減らしながら優れた電気性能を提供するため、銅バスバーに代わるものとして人気が高まっています。

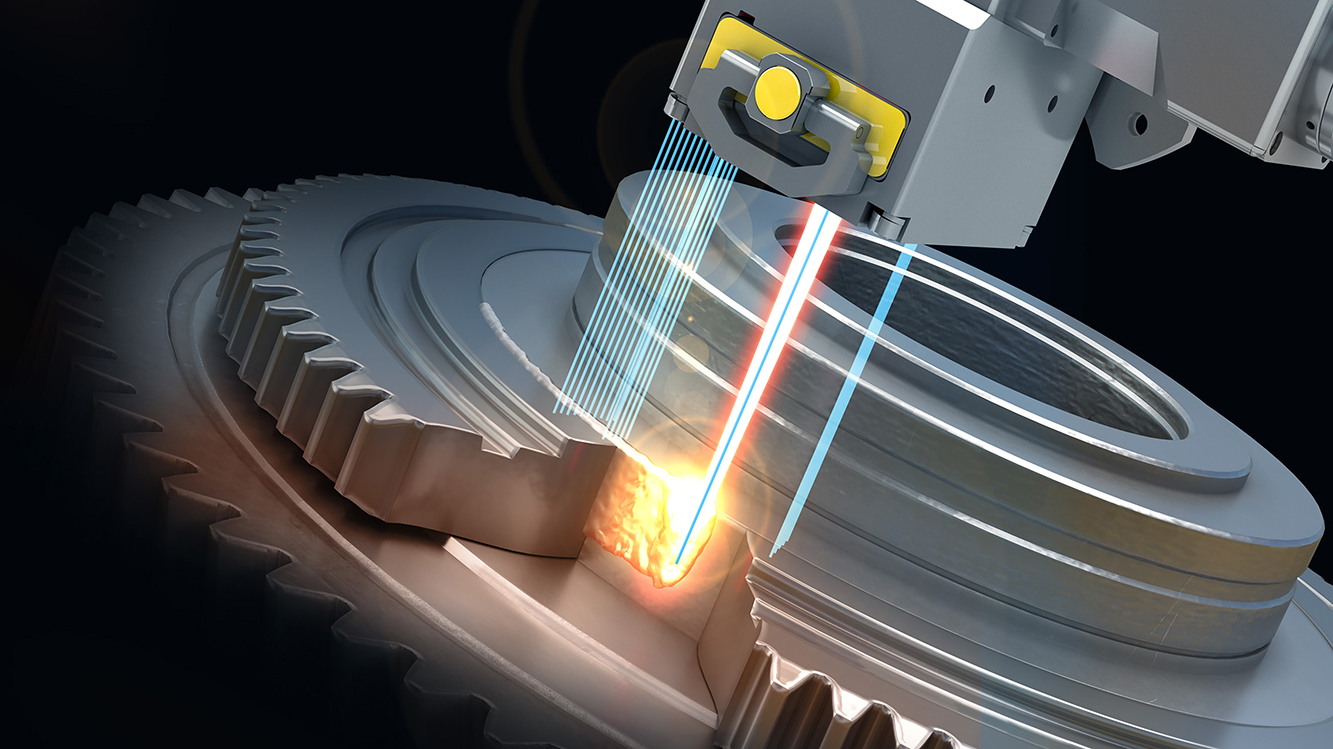

幸いなことに、EV バッテリー溶接用に設計されたレーザは、多種多様なバスバーの設計と材質に対して、高い溶接速度と優れた溶接品質を維持します。バッテリー溶接レーザは、多くの場合、大きな熱影響部を発生させることなく溶接溶け込みを素早く達成する、優れたビーム品質で高度に集束されたビームを提供します。

4.バッテリーの取り扱いに必要な計画

毎年、EV用バッテリーメーカーは、何百万、あるいは何十億ものバスバーとセルの溶接を行っており、効率的な自動化が非常に重要になっています。バッテリー設計を推進する要因は数多くありますが、その一例として、円筒形セルの端子配置が挙げられます。

円筒形セルは、正極端子と負極端子の両方を上部に配置するか、正極端子を上部に、負極端子を下部に配置して設計することができます。これらの設計のどちらを選ぶかによって、生産速度と複雑さが決まります。伝統的な上部/下部設計は、バスバー設計を簡素化することができるが、2回目の溶接パスのためにアセンブリを反転させる追加のバッテリー取り扱い工程が必要になる。4680 スタイル・セルの導入により一般的になったトップ/トップ設計は、バッテリーの取り扱いを減らして生産サイクルを高速化できますが、厳しい公差内での正確な溶接配置と、より複雑なバスバー設計の両方が要求されます。

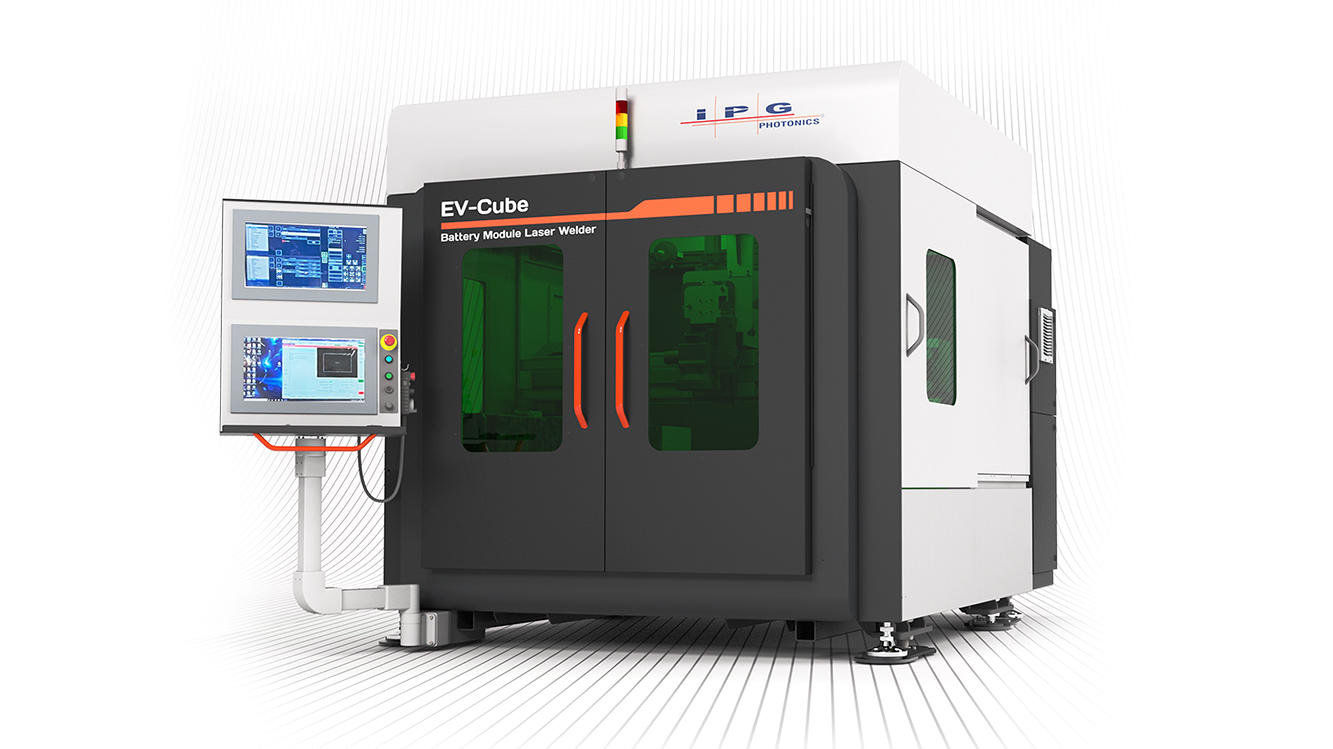

バッテリー設計またはバッテリー溶接要件に関係なく、レーザ溶接は自動化に適しています。効果的なEV バッテリーレーザ溶接システムは、研究開発から本格的な製造までの生産段階に適合し、金型およびバッテリー取り扱い要件に対応します。

5.堅牢なQAプロセスの導入

供給されるバッテリーの表面品質と公差が一定している場合、レーザ溶接は非常に安定した再現性の高いプロセスです。しかし、寸法や位置の特性が予期せず変化した場合、溶接不良が発生する可能性があります。溶接不良は、高価な再加工やスクラップ、最悪の場合は最終製品の致命的な故障につながります。したがって、すべてのバスバーと端子の溶接を正確かつ効率的に測定および試験する必要があります。

リアルタイム溶接測定技術は、溶接が行われる際に溶接形状を直接測定します。

破壊試験は正確な結果をもたらすが、高価であ り、すべての溶接部を測定することはできない。フォトダイオードのような方法は、溶接ごとに工程内で実施されますが、間接的な測定しかできず、不完全な結果しか得られません。EVバッテリーメーカーは、リアルタイム溶接測定にますます注目しています。リアルタイム溶接測定は、溶接が行われる際に溶接深さなどの重要な要素を直接測定し、破壊試験に匹敵する高精度のデータを返します。さらに、溶接測定データの傾向からプロセスのドリフトを検出し、バッテリー・メーカーが将来的に許容できない溶接を防ぐのに役立ちます。

レーザ溶接を最大限に活用する

最終的に、レーザ溶接技術の可能性を最大限に活用するには、レーザの能力とバッテリーの要件の両方を理解する必要があります。経験豊富なe-モビリティ・レーザ・ソリューション・プロバイダーと協力することは、EVバッテリー生産を最適化するための重要なステップです。IPG フォトニクスのようなレーザソリューションプロバイダーは、レーザ、ビーム伝送、リアルタイムの溶接測定、およびバッテリー溶接専用のレーザシステムを統合し、バッテリーメーカーがこのダイナミックな業界で成功できるよう支援します。

詳細:バッテリー溶接ソリューションの導入方法