レーザクリーニングとは?

レーザアブレーションの一種であるレーザクリーニングは、レーザエネルギーを用いて表面から材料の選択層を除去する方法である。レーザクリーニングプロセスは、光エネルギーを利用して、下層のバルク材料に害を与えることなく、不要な廃棄物を剥離、気化、昇華、燃焼除去する。

ほとんどのレーザ材料加工アプリケーションでは、集光ビームはターゲット材料上に比較的小さなスポットを形成する。レーザクリーニングも例外ではありません。レーザクリーニングは、レーザビームを経路に沿って、またはより広い領域にわたって、素早く照射または「スキャン」する、レーザスキャンとして知られる技術を使用します。つまり、レーザがターゲットとなる素材と相互作用するのは、一度にほんのわずかな時間だけです。

レーザクリーニングの仕組み

レーザ洗浄の目標は、下の材料を損傷することなく表面の材料を除去することです。レーザは数インチの鋼鉄を切断することができますが、クリーニングにはかなり軽いタッチとアブレーション閾値の理解が必要です。すべての材料には、それを蒸発させるのに必要なエネルギーを効果的に定義するアブレーション閾値があります。しきい値以下であれば、バルク材料は損傷しません。しかし、一度でも閾値を超えると、バルク材料は影響を受けます。

幸いなことに、多くのメーカーが除去しようとしている錆、油、コーティングなどの材料は、鋼鉄やアルミニウムのような金属よりもアブレーションの閾値が低い。それでも、基材へのダメージを避けるには、波長やパルスエネルギーなどのレーザパラメーターを慎重に調整する必要がある。スポットサイズと形状の正確な制御は、ビームがスキャンされる際の重なりを最小限に抑えることで、レーザクリーニングをより効率的にするのにも役立ちます。

レーザクリーニングの利点とは?

レーザ洗浄は、従来の材料除去方法と比較して多くの利点があるため、幅広い産業で採用が急増している。

非接触:レーザクリーニングは遠隔プロセスです。つまり、レーザビームの発生源は、数インチ、あるいは数フィート離れた場所から操作されます。これにより、プロセスがより柔軟になり、研磨方法による表面の損傷を避けることができます。

高い選択性:レーザは非常に精密で、事実上完璧な精度で発射することができます。その結果、レーザはサイズや形状に関係なく、必要な領域のみをクリーニングします。このため、マスキングのような追加工程が不要になります。

高速:レーザ洗浄は高速プロセスで、1秒間に数百平方インチの素材を洗浄できる。1時間当たり、レーザは10,000平方フィート以上の材料をクリーニングできます。正確な材料除去率は、レーザのパラメータと材料の特性によって異なります。

安全:レーザクリーニングでは、研磨材や化学溶剤を使用する必要がないため、騒音を低減し、粉塵や有害物質にさらされることがありません。クリーニング中に発生する蒸気は、ヒュームエクストラクションシステムで簡単に除去できます。

持続可能:媒体を使用しないプロセスであるレーザクリーニングは、材料の取り扱いや廃棄が不要です。さらに、レーザシステムはエネルギー消費量が少なく、洗浄媒体や化学薬品の輸送や廃棄に伴うCO2排出量を劇的に削減します。

費用対効果:材料の取り扱い、床面積、エネルギー、メンテナンスを最小限に抑えるレーザ洗浄ソリューションは、特に長期的には長持ちし、非常に費用対効果が高い。

レーザクリーニングと研磨ブラストの比較

研磨ブラストは、砂、グリット、スチールショット、クルミ殻などの研磨粒子を推進するために高圧水または空気を使用する一般的な洗浄プロセスです。この方法は許容できる洗浄速度を提供できますが、コストのかかる材料の取り扱いと廃棄が必要です。研掃材はリサイクルすることでコストを相殺できますが、再利用された研掃材は劣化し、洗浄結果の一貫性に影響を及ぼします。

研掃材ブラスト作業において、安全性は重要な考慮事項です。持ち上げ、掃き集め、ホッパーに戻すシャベル作業など、研掃材の取り扱いに伴う労力は、時間がかかるだけでなく、作業員の肉体的負担も大きい。多くの研掃材は大量の粉塵を発生させるため、作業員は呼吸装置や全身PPEなどの安全対策を講じる必要があります。また、ブラスト工程は音が大きいことでも知られており、作業員の聴覚障害や近隣の住宅や企業からの騒音苦情の深刻なリスクとなります。

レーザ洗浄とドライアイス ブラストの比較

コールド ジェットとも呼ばれるドライアイス ブラストは、圧縮空気を使用してドライアイス ペレットを推進することで、研掃材ブラストと同様に動作します。これにより、洗浄処理後にドライアイス ブラスト媒体が気化することによる研磨材の回収および廃棄の問題が軽減されます。

残念なことに、再利用できないドライアイスの使用には高い消耗品コストがかかり、環境にも優しくありません。ドライアイスから放出されるCO2ガスを再細粒化することを目的とした蒸気回収装置を使用しても、ガスの大部分は大気中に放出されます。研磨ブラスト方法と同様、ドライアイス ブラストも破壊的な大音量が発生するため、聴覚保護などの特別な配慮が必要です。

レーザ洗浄と化学洗浄の比較

ケミカル・クリーニングは、溶剤を使用し、下地の素材にダメージを与えることなく、コーティングや残留物を分解する。この方法は一般的に時間がかかり、材料を薬品槽に長時間浸し、洗浄が終わったら乾燥させる必要がある。長時間の浸漬工程は、より多くの部品をより大きな浴槽に設置することで部分的に克服できますが、この方法には広い床面積が必要です。

また、危険な化学物質が必要なため、PPEや厳密な廃棄手順など、重大な安全対策が必要となる。必要な化学溶剤の取り扱い、リサイクル、廃棄は、法規制によりますますコストのかかる課題となっている。

多くの欠点があるにもかかわらず、レーザ洗浄は化学洗浄に完全に取って代わることはできない。化学薬品によるクリーニングは選択的な領域への適用が容易ではないが、チューブや複雑な部品など、見通しのきかないもののクリーニングには唯一の解決策となることが多い。

レーザ・クリーニングとサーマル・クリーニングの比較

サーマル・クリーニングは、非常に高い熱を利用して表面材を焼き切る。この方法はエネルギーコストが高く、表面材料や基材の耐熱性によっては、下地材料にダメージを与える可能性がある。また、サーマル・クリーニングは本質的に、マスクを使用しても選択的除去ができない。

レーザクリーニングはどのように使われるのか?

レーザ洗浄は、様々な材料や部品タイプを洗浄するための優れた方法です。レーザ洗浄は、生産ラインにおける他の工程の前または後の段階として、または既存の部品の修復のためなど、さまざまな用途および生産段階で使用されます。一般的なレーザクリーニングの用途は以下の通りです:

- 錆、油、燃焼沈殿物などの汚染物質の洗浄

- 塗料、eコート、セラミック、酸化物などのコーティングの剥離

- 離型剤や残留物の除去による金型メンテナンスの簡素化

- 溶接、接着、塗装、コーティングのために表面を準備することにより、接合性を高める。

- 接着前のクリーニングや表面のテクスチャリングによる接着性の向上

- コーティング前の前洗浄によるコーティング寿命の延長

- 医療用および食品用重要機器の滅菌

レーザクリーニングはどのような産業で使用されていますか?

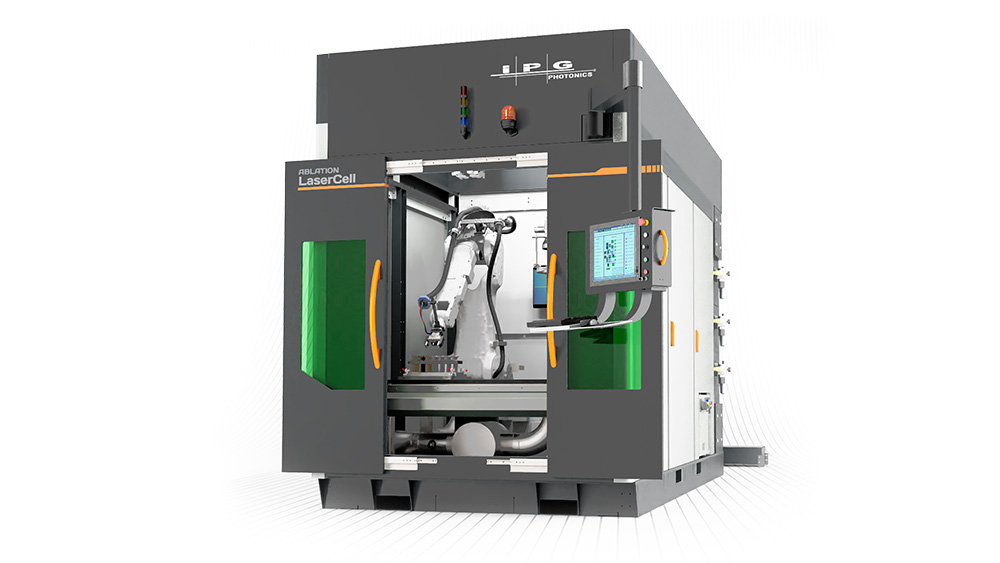

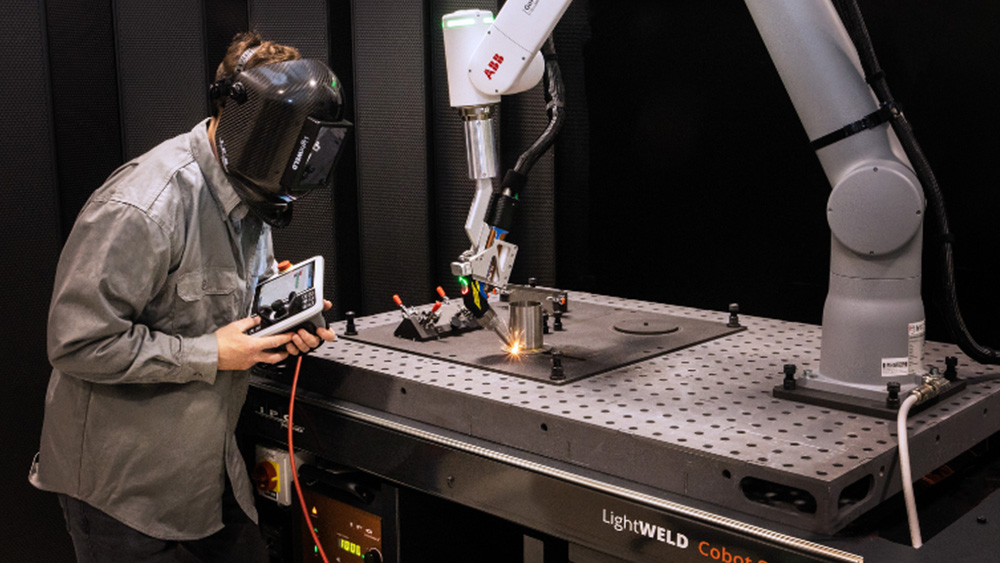

清潔な表面を提供したり、作業したりしなければならないあらゆる産業は、レーザクリーニングの無数の利点から恩恵を受けることができる。プロセスとして、レーザクリーニングは簡単に自動化され、生産現場に統合されます。小規模な用途では、溶接や切断に加えてクリーニング機能を提供するハンドヘルドレーザ装置もあります。レーザクリーニングは、次のような産業で一般的に使用されています:

- 一般製造業

- 航空宇宙製造

- 核汚染除去

- 医療機器の滅菌

- 食品・飲料

レーザクリーニングを始める

多くのアプリケーションやメーカーが、レーザクリーニングソリューションの恩恵を受けることができます。クリーニング用ファイバーレーザソースから専用のレーザクリーニング装置まで、IPGのレーザクリーニングのエキスパートがお手伝いいたします。サンプルをお送りいただくか、IPGのグローバル・アプリケーション・ラボにお越しください。