より良い部品を製造し、顧客を維持し、ビジネスを成長させたいのであれば、システムの精度と正確さを優先させるのが得策です。優れた製品を(スクラップや再加工を最小限に抑えながら)提供するには、優れた性能を発揮する装置なしでは不可能です。これは事実上すべてのシステムと加工方法に当てはまりますが、次のレーザシステムを検討する際には特に重要です。

正確さと精密さとは何か?

簡単に言えば、精度は一貫性の高い部品の製造を可能にします。一方、精度は、完成した部品を理想的な寸法と比較します。この2つの条件には、4つの可能性があります:

低精度と低精度:最悪の結果。部品の形状は再現性がなく、部品仕様で定義された寸法に十分に近いものでもない。高品質の部品を生産し、スループットを維持するためには、工程を大幅に変更または改善しなければならない。

高精度・低精度:この場合、部品の寸法が仕様と一貫して予測可能なほど異なる。手直しでその差を埋められることもあるが、この工程はスループットと効率に影響する。

低精度と高精度:この場合、部品の寸法は仕様と一致することが多いが、一貫性がないため、公差外の部品が多くなる。次の製造工程に進む部品もあれば、手直しや廃棄を余儀なくされる部品もある。

高精度と高精度:両方の長所を兼ね備えています。部品間の繰り返し精度は、一貫した出力と、次の製造工程に着実に引き継がれる結果を保証します。高精度は、部品が理想的な寸法に十分に近いことを意味します。高い一貫性と品質により、よりスムーズなオペレーションが可能になり、エンドユーザーにとってより良い製品が生まれます。

精度と正確さは高性能工具から始まる

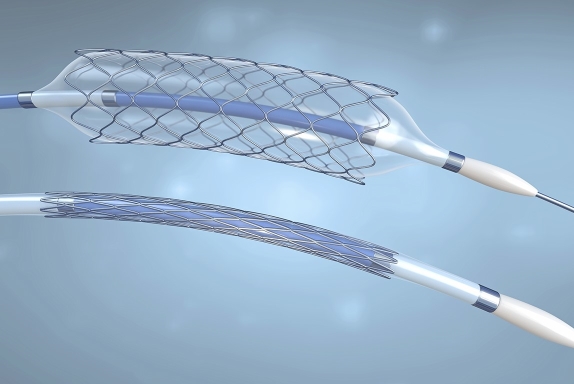

レーザは、切断、穴あけ、溶接、マーキングから高度なマイクロプロセッシングまで、あらゆる用途の高精度・高精度のツールとして高い評価を得ています。特にファイバーレーザは、その統合の容易さ、信頼性、エネルギー効率により、広く採用されている。ファイバーレーザは、出力、波長、スポットサイズなどのレーザパラメータを調整することにより、様々な材料やアプリケーションに最適化できる柔軟性を提供します。

ファイバーレーザ加工の安定性は、遠隔かつ非接触のプロセスとして、極めて高い再現性を可能にします。適切な条件下では、レーザは操作の後に事実上同一の特徴を生成します。しかし、不正確で精度の低いシステムと組み合わせると、レーザ加工固有の精度と正確さが損なわれる可能性があります。レーザ加工のパワーを最大限に活用するには、十分に高性能なレーザシステムが必要です。

高精度・高精度レーザシステムの構築

高精度で正確なレーザシステムを設計・構築することは、品質と機能性を組み合わせて、部分の総和以上のものを作り出すことを意味する。例えば、LaserCubeレーザ切断システムは、今日市場で最も高精度で正確なレーザ切断システムである。LaserCubeは、繰り返し可能で高品質な結果を要求する切断アプリケーションの要求を満たすためにゼロから構築された。LaserCubeは、いくつかの重要な特徴により、他のレーザ切断システムより優れています。

天然御影石ベース

精度と正確さは安定した基礎から始まります。レーザキューブのガントリー・システムは、天然花崗岩を中心に構築されている。天然花崗岩は多くの優れた材料特性を持ち、特に高い強度と剛性は機械の運動による振動の優れた吸収を可能にする。また、天然花崗岩は熱膨張係数が低く、鋼鉄や鋳鉄の約半分です。代替品と比較した場合、天然花崗岩は高性能工作機械に選ばれる材料です。

リニアモータ / リニアエンコーダ

レーザキューブのシステムモーションは、非接触ブラシレスリニアモーターと高精度リニアエンコーダによって駆動されます。リニアモーターとエンコーダーは、高性能な直交システムに不可欠な要素です。LaserCubeは、2つのモーターとエンコーダーでY軸を駆動し、1つのモーターでX軸を駆動するガントリー構成を採用しています。この設計は、十字軸の軽量設計による高加速を可能にします。可動質量を最小限に抑えることで、高速・高加速時の追従誤差を劇的に低減し、高速トラバースとコンタリング速度を可能にします。

ボールねじやラックピニオンシステムなどの代替モーションシステムは、定期的なメンテナンスが必要であり、最終的には磨耗してシステムの性能を低下させます。ロータリーエンコーダを使用するシステムでは、リードスクリューやラックのピッチの製造ばらつきにより、精度の問題が発生することがよくあります。長期的には、ボールナット内の循環ボールベアリングの摩耗が再現性を低下させます。

精密組立

高性能部品は、注意深く精密に組み立てられなければ意味がない。各レーザキューブの組み立ては、ガイドウェイの真直度、平坦度、直角度、平行度などの重要な特徴を測定する精密測定ツールと組み立て技術を用いて行われる。これにより、モーションシステムの真直度と平坦度の極めて正確なマップが得られる。その結果、比類のない切削精度と精度が得られます。

ビジョン登録

達成可能な最大限の精度と正確さであっても、さまざまな要因によって規格外の部品やフィーチャーが生じる可能性があります。部品固定が不十分であったり、以前の非レーザ工程によって公差の問題が生じたりすると、レーザシステムにとって理想的でないターゲットになる可能性があります。

このことを念頭に置いて、LaserCube は、部品や形状の配置が異なる場合でも、カットをあるべき位置に配置するビジョンシステムを装備することができる。ビジョンシステムは、レーザを発射する前にパーツをスキャンし、寸法偏差やオペレーターエラーの影響を自動的に考慮し、レーザ切断前の工程要件を削減する。スクリーン印刷されたプレート、打ち抜き部品、化学エッチングされた部品など、複雑で前加工が施された材料の場合、ビジョン登録は再加工やスクラップを最小限に抑えます。

LaserCubeレーザ切断システムの詳細はこちら。