一般的に「オン・ザ・フライ」という用語は、プロセス全体を停止または中断することなく、リアルタイムで動的に作業を実行することを意味します。自動製造の世界では、オン・ザ・フライ・レーザー溶接は、ワークピースまたは溶接ヘッドが動いている間でも連続溶接を可能にすることで、このコンセプトを体現しています。

産業界がより速く、よりスマートな生産を推し進め続ける中、この溶接方法は先進的な製造環境で支持を集めている。この記事では、オンザフライ・レーザー溶接とは何か、どのように機能するのか、そして製造業者にもたらす主な利点について説明する。

オン・ザ・フライ(OTF)レーザー溶接とは?

オン・ザ・フライ(OTF)溶接は、オン・ザ・フライ溶接、またはスキャナー溶接とも呼ばれ、レーザー・スキャニング・システムを使用して、溶接プロセス・ヘッドまたはターゲット部品が連続的に移動している間に溶接を行う自動レーザー溶接プロセスである。

オン・ザ・フライ溶接の基本原理を理解するには、まず他の一般的な自動レーザー溶接方法を調べる必要がある。これらの方法は、レーザー溶接の「ストップ・アンド・スタート」アプローチと考えることができる。

高速:固定溶接ヘッドによるストップ・アンド・スタート・レーザー溶接

レーザー溶接の最も単純で一般的な方法である固定レーザー溶接ヘッドは、光学系の真下にビームを固定します。主に、小さな視野を使用して溶接シームパターンを作成する「ウォブル溶接」用に設計された溶接ヘッドには、いくつかの例外があります。

ビームのスポット・サイズよりも大きな溶接を行な う場合や、一連の溶接を個別に行なう場合は、固定さ れた溶接ヘッドを移動させるか、溶接する部品を 移動させる必要がある。前者の方が一般的である。

高速化:スキャニングヘッドによるストップ&スタートレーザー溶接

スキャナーやガルボ・スキャン・ヘッドとしても知られるレーザー・スキャン・ヘッドは、慎重に配置された一連のミラーの回転によってレーザー・ビームを偏向させるためにガルバノメーターを使用する。この設計により、広い視野でビームを誘導または「スキャン」することができます。これにより、スキャニング光学系は、スキャニング・ヘッドと部品が静止したまま、長い継ぎ目、複雑な溶接パターン、多数の個別溶接を行うことができます。

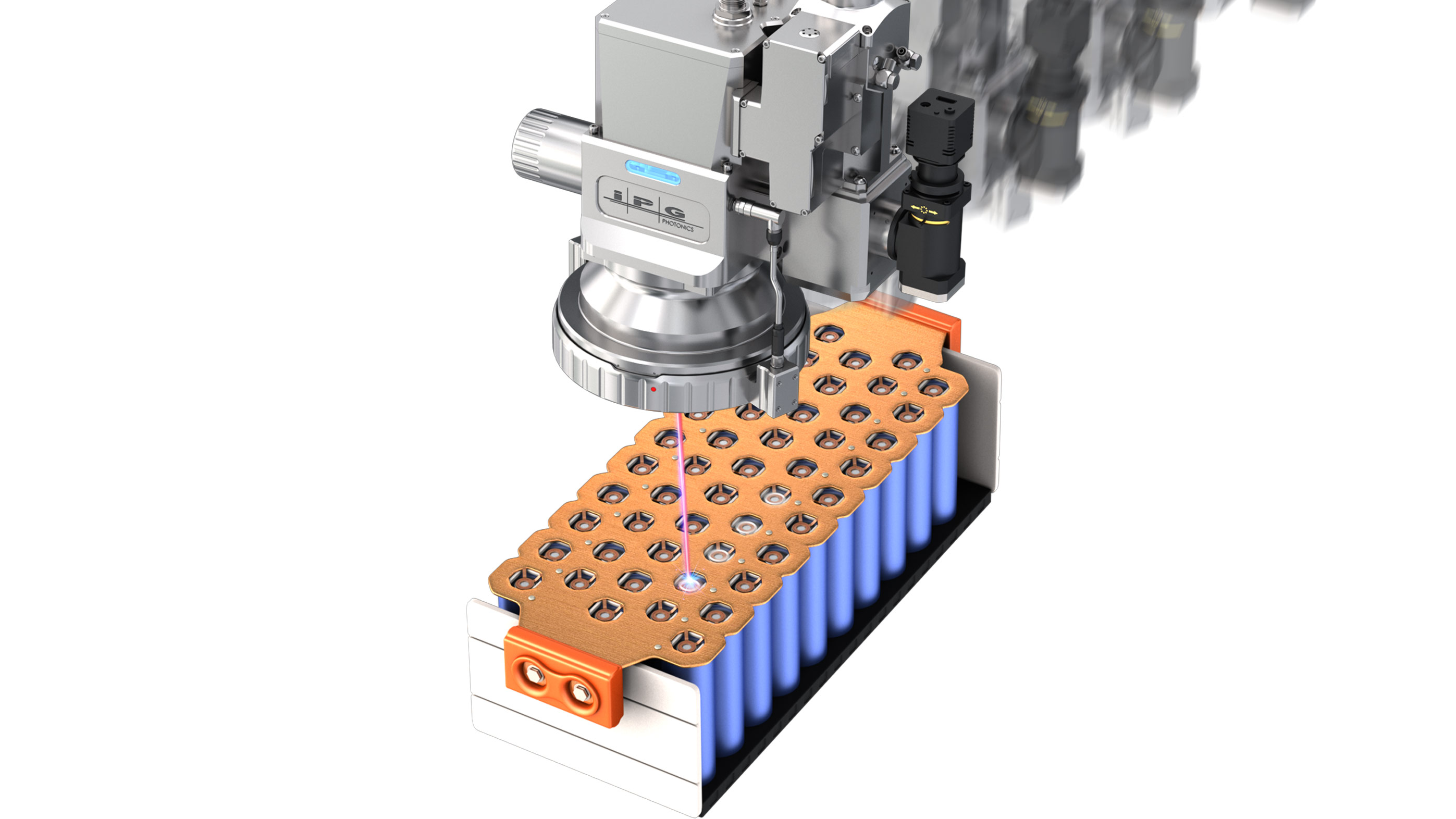

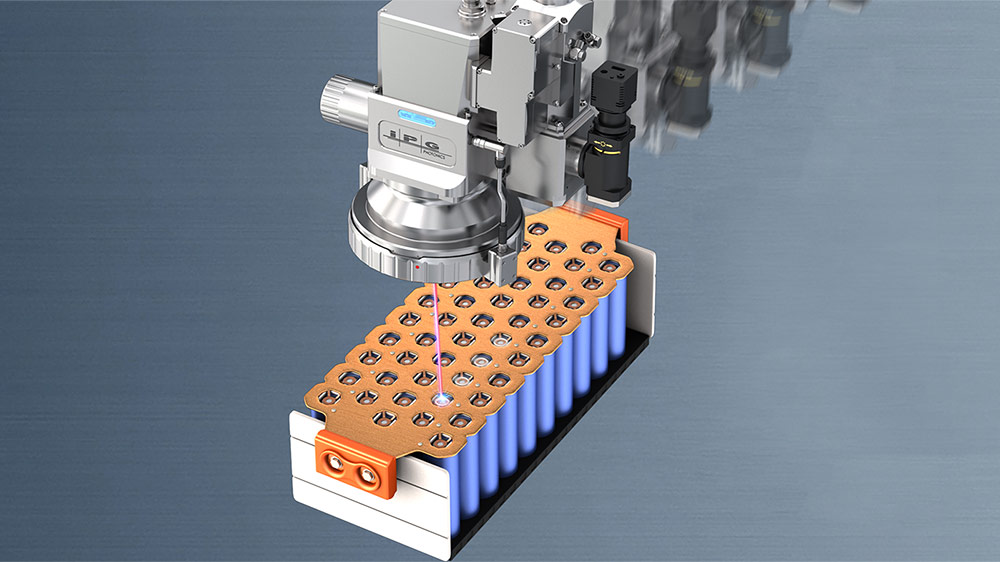

スキャナー溶接は、バッテリー溶接のような高度で高スループットの用途に一般的に使用されている。しかし、スキャニング・ヘッドによる溶接は、シス テムが停止する頻度を減らすことはできても、 その必要性を完全に排除することはできない。さらに、スキャニング・ヘッドの視野の端で溶接を行うと、ビームの焦点に微妙な歪みが生じるため、プロセス・ウィンドウが狭い高精度のアプリケーションで問題が発生する可能性があります。

視野の端で直面する課題は、スキャナーの視野の一部だけを使用することで軽減できる。これにより、より均一なスポットが形成されますが、溶接領域をカバーするためにスキャナーの位置を頻繁に変更する必要があります。スキャナーの再配置は比較的時間のかかるプロセスであり、全体的なスループットを大幅に低下させる。

最高速度:スキャニングヘッドによるその場溶接

幸いなことに、レーザー・スキャニングの威力はさらに強化され、光学系が動いている間や部品がその下で動いている間に複雑な溶接パターンを作成することができます。この方法では、システムが停止する頻度を大幅に減らすことができます。

レーザースキャニングヘッドをオンザフライ溶接に使用する場合、通常、視野の狭い部分のみが利用されます。言い換えれば、システム要素が動いている間でも、光学系は溶接ターゲットのほぼ真上に保たれます。これにより、ビームをスキャナーの視野の端に向けることによって生じるレーザースポットの特性の歪みがほぼなくなります。

オンザフライ溶接は、レーザービームの焦点と経路の両方を動的に調整するため、この方法では、部品からのスキャニング・ヘッドの相対距離を変えることなく、部品の高さのばらつきや3次元の部品形状を自動的に考慮することも可能です。

オンザフライ溶接の仕組み

スキャナーや部品が動いている間に溶接を行う場合、光学系が作り出すビームパターンはその動きを補正する必要があります。そのため、システム・コンポーネントを密接に統合する必要があります。

バッテリー溶接のような高精度で高スループットのアプリケーションでは、多くの場合、ガントリー・スキャナーの組み合わせが最適です。この例では、スキャナー・コントローラーがスキャナーの位置と速度を追跡し、ビーム軌道を補正して、正確な位置に正しい溶接形状を作り出します。従来のスキャナー溶接技術では、固定位置から希望の形状を「描く」という比較的単純な作業が必要でしたが、オン・ザ・フライ溶接では、リアルタイムの計算に基づいて、最終的な溶接とは異なる経路に沿ってビームを誘導する必要があります。

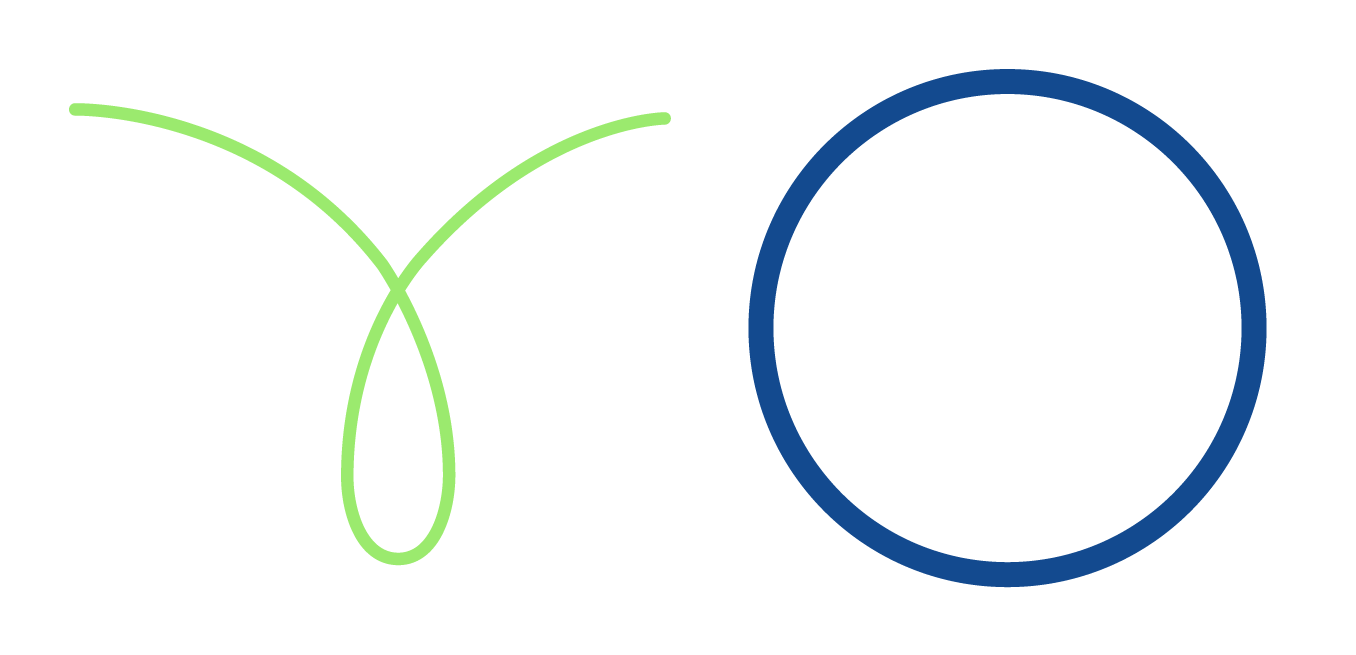

この概念を説明するために、スキャナー溶接の用途でかなり一般的な形状である円形の溶接継ぎ目を考えてみよう。上図の左側に示すように、スキャナー・ソフトウェアがビームをループ状に誘導します。その結果、右側に示す最終的な溶接部は、望ましい完全な円形になります。

ビーム経路とビーム速度の具体的な計算方法は、速度、軌跡、最終的な溶接の希望形状など、さまざまな要因によって異なります。ガントリー、ロボット、コンベアなど、動作のタイプも重要です。

オンザフライ溶接の利点

効率とスループットの向上:オン・ザ・フライ溶接は、必要な開始と停止の回数を劇 的に削減するため、部品や光学部品の位置変更に割か れる非生産的なインターバルを効果的に排除します。個々の部品を大量に溶接したり、同じ部品に多数の溶接を行ったり、長時間の連続溶接を行ったりする必要がある生産ラインでは、オン・ザ・フライ溶接を使用することで、通常、生産性を数倍に高めることができます。

精度と信頼性の向上:オンザフライ溶接は、連続的な動きを考慮して溶接パラメーターを継続的に計算・調整します。その結果、最適なビーム特性を維持しながら、レーザービームが正確に照射されます。さらに、スキャニング・ヘッドは限られた視野を使用するため、溶接結果はより一貫性があり予測可能で、狭いプロセス・ウィンドウ内にとどまることが容易になります。

柔軟性:オン・ザ・フライ溶接は、バッテリー・バ スバーの溶接など、大型部品に多数の溶接を施す必 要がある用途では、スキャニング・ヘッドが動 いている間に使用できる。OTF溶接は、回転コンベア上を移動する個々のバッテリー・セルの溶接など、スキャニング・ヘッドが静止したまま、多数の小型部品をその下に移動させる場合にも使用できます。

さらに、オン・ザ・フライ溶接は、3軸ガントリーおよび直交システムの動きと、ロボットシステムの動きの両方で機能します。

他のレーザー溶接技術との互換性:オンザフライ溶接は、ビーム特性を変更し、溶接プロセスをモニターする他の有益なレーザー溶接技術と併用できる。

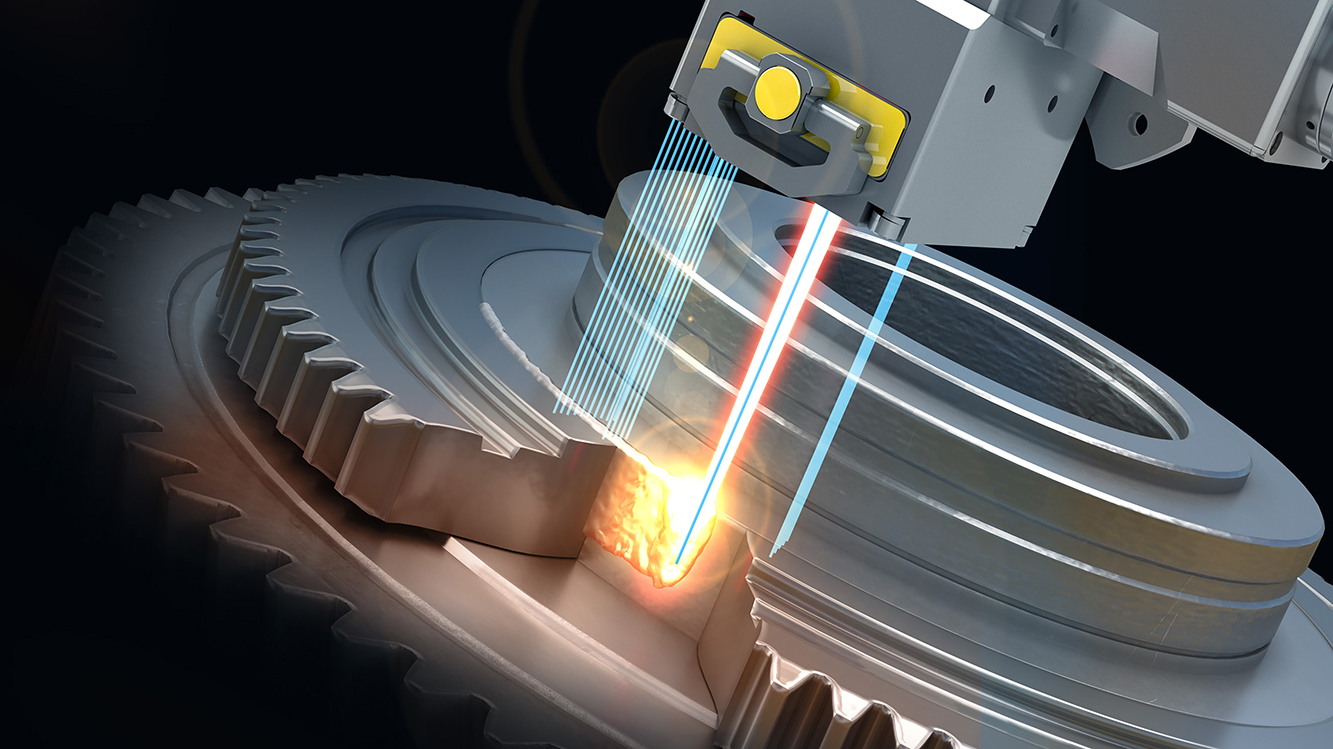

例えば、オン・ザ・フライ溶接は、溶接品質を向上させスパッターを減少させるデュアル・ビーム・レーザーと互換性があります。OTF 溶接は、溶接深さなどの主要な溶接特性を追跡するのに役立つプロセス監視の一形態である、リアルタイムの直接レーザー溶接測定と統合することもできます。

オン・ザ・フライ溶接の現在の能力

オンザフライ溶接技術は、限られたレーザー技術プロバイダーによって提供されている。オン・ザ・フライ溶接の原動力となる高度な計算とプログラミングは、強力である一方、正確な能力と機能が厳重に守られていることを意味する。

IPGフォトニクスが開発したオン・ザ・フライ溶接技術の場合、螺旋状のような複雑な溶接パターンを溶接する場合でも、毎分最大1,000個の溶接速度が実証されている。

IPGのオン・ザ・フライ溶接技術は、シングルモード・デュアルビームAMBレーザーと LDDリアルタイム溶接測定(特許出願中)の両方にユニークに対応しています。

オン・ザ・フライ溶接のメリットを享受できる産業と用途とは?

オン・ザ・フライ溶接は比較的新しい技術だが、さまざまな産業や用途で生産性、品質、信頼性に大きなメリットをもたらす。

EVおよびバッテリー溶接:世界最大級の電気自動車メーカーに利用されているOTF溶接は、Eモビリティおよびバッテリー業界の極めて厳しいスループットと精度要件に自然に適合します。

オン・ザ・フライ溶接は、特にデュアル・ビームやリアルタイムの溶接測定技術と組み合わせることで、バッテリー・セルとバスバーの溶接、バッテリー・セルの蓋と缶の溶接、バッテリー・コールド・プレートの溶接、燃料電池のバイポーラ・プレートの溶接などの用途で威力を発揮する溶接方法です。

自動車:EV産業と関連しているが、自動車産業全体も、オン・ザ・フライ溶接による生産能力の向上から恩恵を受けている。OTF溶接は、板金部品のボディ・イン・ホワイト溶接に適している。OTF溶接は、自動車のエンジンやトランスミッションに使用される他のさまざまな自動車部品の溶接にも有望である。

航空宇宙:OTF溶接が提供する同じ利点の多くは、 航空宇宙産業で要求される多種多様な溶接に適用で きる。e-モビリティ産業と同様に、航空宇宙産業でも高スループットと高精度の両方が求められることが多い。

一般製造:微細溶接と構造溶接の両方に使用される柔軟な溶接方法として、オン・ザ・フライ溶接は、生産性向上の恩恵を受ける多くの一般的用途に適している。

オンザフライ溶接を始めよう

IPG のオンザフライ溶接技術は、生産性の高いレーザー溶接ソリューションで使用される重要なコンポーネントです。オンザフライ溶接がお客様のアプリケーションにどのようなメリットをもたらすか、ご興味がおありですか?

サンプルパーツをお送りいただくか、当社のグローバル・アプリケーション・ラボにお越しください。