レーザ粉体塗装硬化とは?

レーザ硬化は、近赤外線レーザを使用して、部品表面に静電塗布された粉体塗料粒子を急速にゲル化させ、硬化させます。溶融した粒子は架橋と呼ばれるプロセスで化学反応し、一般的に塗料よりも厚く、硬く、耐久性に優れた塗膜を形成します。粉体塗料をレーザで硬化させることで、滑らかな質感、細かい質感、ざらざらした質感、川筋、しわ、混合されたメタリック、結合されたメタリックなど、一般的な粉体塗料の様々な仕上げが可能になります。

従来、粉体塗料は対流加熱や赤外線ランプを利用した工業用オーブンで硬化されてきた。レーザプロセスは、主に2つの点でこれらの従来の方法と大きく異なります。第一に、レーザ硬化は、部品全体とオーブン環境を一括加熱するのではなく、照射された部分のみを選択的に加熱します。これにより、エネルギー効率が大幅に改善される。第二に、加熱プロセス自体が本質的に効率的であるため、必要な硬化時間が劇的に短縮される。工業用粉体塗装の場合、これはプロセスのスループットを劇的に向上させます。

レーザ粉体塗装硬化の仕組み

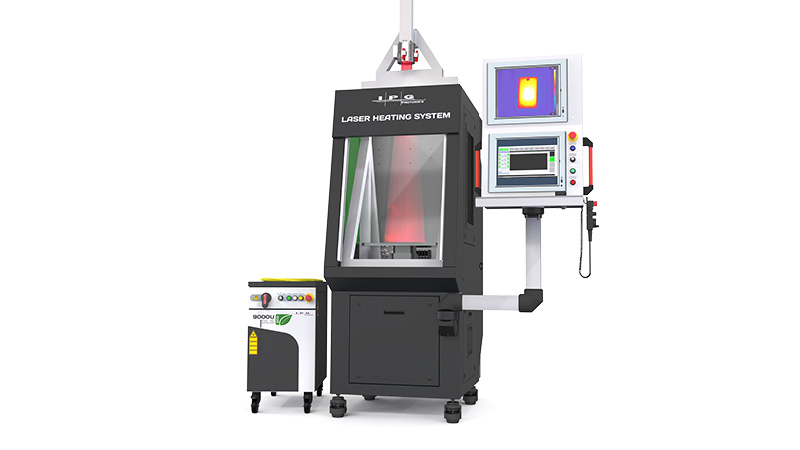

レーザ硬化システムの基本構成は 比較的シンプル. 高出力ダイオード・レーザ・システムの出力ビームは、光学系によって形状が変えられ、強度も均一化された後、部品表面に投影され、選択された部分のみを加熱する。

レーザ切断(左)のようなレーザアプリケーションの大半は、レーザエネルギーを小さなスポットに集中させる。 レーザ硬化(右)の場合、 特殊な光学系により、比較的広い範囲にレーザエネルギーを照射する。

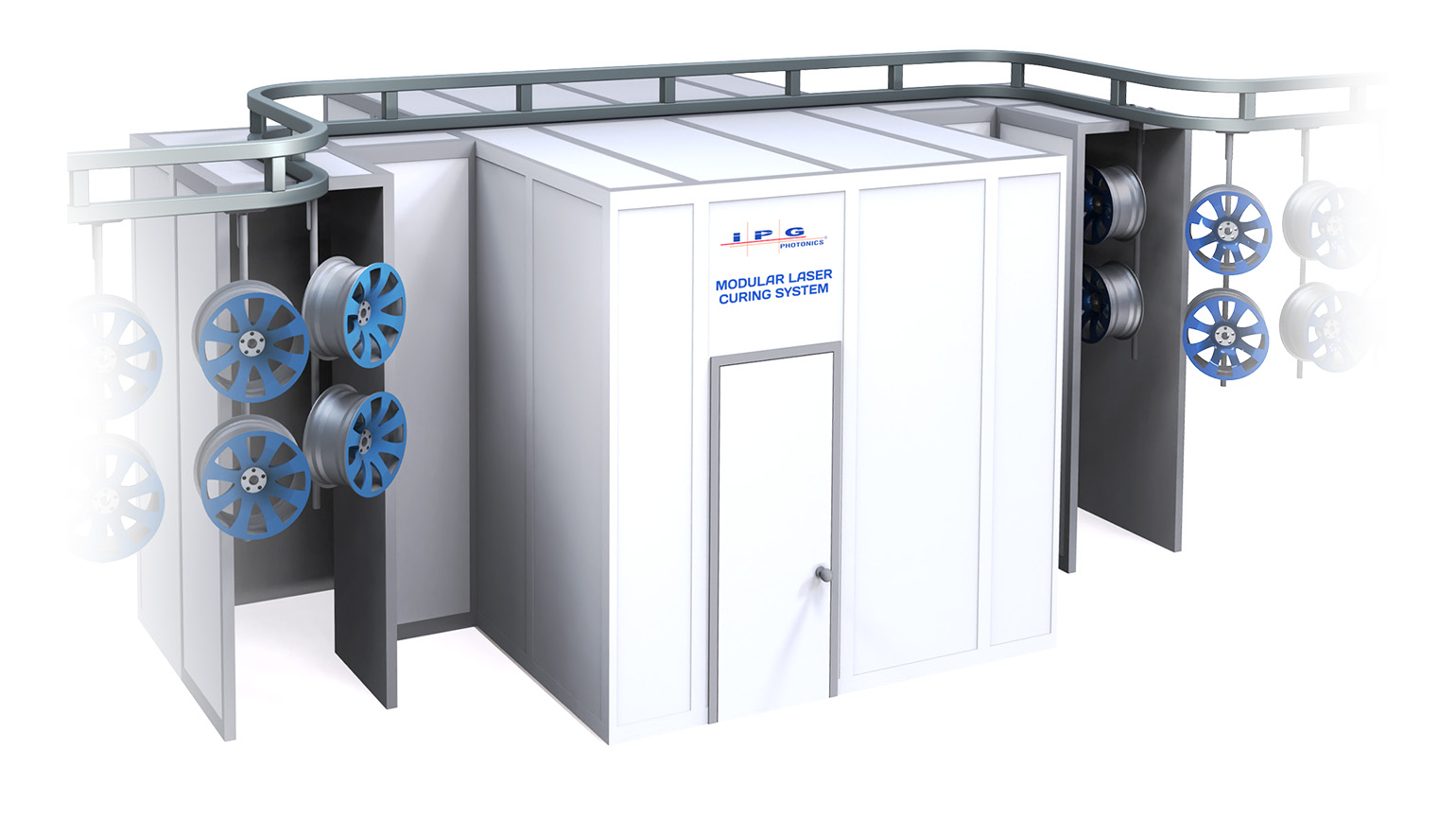

レーザ硬化に使用される広域レーザビームは、一辺が数インチの小さな領域から、幅と直径が数フィートの大きな領域までカバーできるように、形状とサイズをカスタマイズすることができる。ビーム構成によっては、単一の部品だけでなく、複数の部品のバッチを同時に照射することもできる。追加のレーザ光源を使用して、さらに広い範囲を照射することも可能です。

より大きな部品や曲面の多い部品には、レーザ投影光学系をロボットアームに搭載する方法もある。これにより、ビームは部品の表面上を移動し、角度を変えながら粉体塗装を硬化させることができる。

レーザ硬化では、高出力ダイオードレーザシステムが使用される。第一に、その出力は、均一な強度分布を持つ矩形ビーム(他のビーム形状を含む)に容易に変換できる。これは、他の多くのレーザで生成される、鋭く集光された丸いガウシアン強度プロファイルのビームでは達成が困難です。

次に、ダイオードレーザシステムは、あらゆるレーザタイプの中で最も高い電気効率を提供します。さらに、ダイオードレーザが発する近赤外波長の光は、コーティング表面の数ミクロン下まで浸透します。この体積加熱により、パウダーコート層にエネルギーが迅速に伝達され、硬化プロセスが高速化される一方で、下地の加熱に無駄なエネルギーはほとんどかかりません。ダイオードレーザプロセスは、バルク部品の加熱を避けるため、冷却時間が大幅に短縮され、温度に敏感な材料のコーティングを硬化させることができます。

レーザ粉体塗装硬化の利点

レーザ硬化は、旧来の方法の限界を克服し、高品質な結果をより早く、より低コストで提供する革新的な技術です。パウダーコートのレーザ硬化の主な利点は以下の通りです:

スピード 近赤外ダイオードレーザは、高速で局所的な加熱を行い、わずか数分で粉体塗料を硬化させます。コーティングがゲル化すると、下地の材料は急速に冷却されます。これに比べ、従来のオーブンは、部品全体を均一に加熱し、粉体塗装を硬化させ、その後冷却するのに、数十分を要します。

エネルギー効率:レーザダイオード光源は電気効率が高く、実質的にすべてのエネルギーがターゲット領域に照射されます。レーザ光は選択的かつ効率的に粉末を加熱するため、部品を加熱するエネルギーの無駄が少なく、オーブン環境を加熱するエネルギーも実質的に不要です。

廃熱なし: レーザ硬化システムは「コールド」オーブンであり、事実上、周囲空間に廃熱を放射しないため、設備の温度制御システムに対する要求が軽減される。

最小限の熱応力:レーザ粉体塗装硬化は、プラスチックや木材のような熱に弱い素材や、薄い金属の特徴を持つ繊細な部品に適しています。

プロセス制御:常温運転により、サーマルカメラのようなオンボード計測機器を使用して、コーティング温度をプラスマイナス1℃まで正確に制御することができる。

敏捷性: レーザオーブンはほぼ瞬時にスタート/ストップできるため、アイドル時間やウォームアップ時間が不要です。さらに、レーザオーブンが加熱してコーティング表面温度を監視するため、対象部品の質量はコーティング特性にほとんど影響しません。従来のキュアオーブンでは、欠陥や品質問題のリスクなしに、質量の小さい部品を質量の大きい部品の横に直接キュアすることはできません。

小さなフットプリント:レーザ・キュアリング・システムはコンパクトで、加工するパーツの面積以上の床面積を占有することはない。さらに、プロセス自体が連続的なパーツフローに対応しているため、全体的な床面積の要件を最小限に抑え、生産スループットを最大化することができます。

低所有コスト:エネルギー消費量の削減、排熱(周囲の生産環境を暖める)の排除、メンテナンス費用の大幅削減により、運転コストを削減。

低カーボンフットプリント: 固有の電気効率、装置から放射される廃熱の排除、消耗品の欠如の組み合わせはすべて、レーザ硬化をより環境に優しく持続可能なプロセスにしている。